「1度にたくさんできるよ!」って聞いて、どう思われますか?

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

さて…。

「一度にたくさん」の幻想。

一度にたくさんできる… って言われると、たぶん、多くの人は、というより、大部分の人が

それはすごい!

効率いいんじゃないか!!

なんてことを思われるのだと思います。 こと…

ブリスター包装機での作業現場では、この『一度にたくさん』の発想で処理されている場合が非常に多いです。 でも…

一度にたくさん処理ができること、イコール、作業効率がいい…

というわけでもないんです。

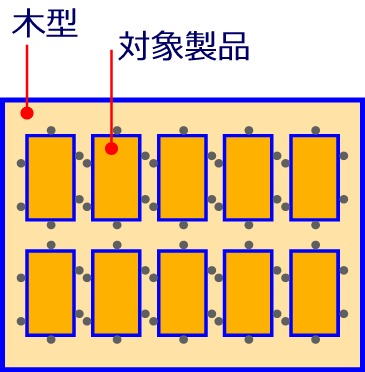

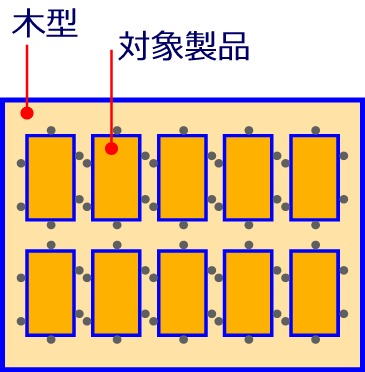

ブリスター包装機での場合、「1度にたくさん処理」を行うために、『一度にたくさんセットできる木型』を使います。 (木型とは受け型のことです。受け型、受け台、などという名称でも呼ばれています。)

ちなみに、取り数は木型の1面に形成する丁数で決まってきます。 扱う製品サイズと、機械の熱板サイズにもよるのですけど、概ね10個取りとか12個などという個数が多い感じですね。

単純にイメージすれば、一回でたくさん処理できれば、その数分だけ「1回に出来上がる」のですから、すごく魅力的な感じを受けますよね?

でも、この発想、すごく聞こえがいいのですけど、実はものすごく効率が悪いんですよね…

実は、効率が悪い。

なんで効率が悪いのか? … 少し冷静に考えてみて欲しいのです。

「10個取り」を仮定すると、まず、木型に10個分のトレー(ブリスター容器)を入れていきます。 ついで、容器の中に製品を入れ、次に台紙を置いていきます。

恐らく、これだけの作業で10秒程度経過するはずです。

もっとも、ベテランさんならもっと短時間でできるでしょうけど、毎回、毎度繰り返し行なわれることを思うと、疲れもでるでしょうし、コンスタントに一定した作業時間でこなすことは難しいと思われます。

つまり、作業数にはムラがでるというわけです。

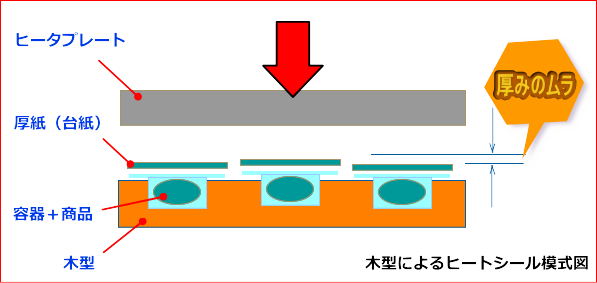

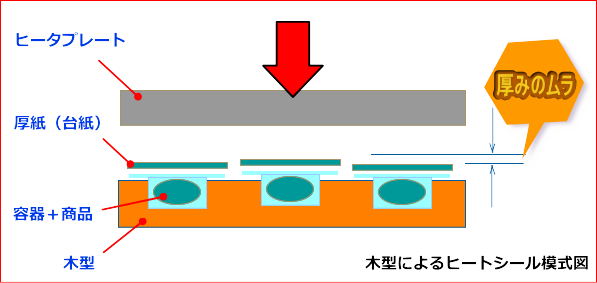

また、多数個で処理する場合でのブリスター包装機では、溶着時間にそれなりの時間を要します。 大きな面積ですので、温度ムラや押さえる圧力のムラなどを考慮すれば、溶着時間もそれなりになってしまうのです。

見方を変えれば、溶着している時間中に木型のへの仕込みをやってしまえばいい… という発想になるのですけど、木型を仕込む時間、あるいは、溶着する時間のいずれかが〝律速〟すれば、たちまち、ロスが生まれてしまいます。

概ね、溶着時間よりも木型への対応時間の方が律速する場合が多いので、溶着が終了しているのにもかかわらず、木型側の準備が終わっていないためブリスター包装機への次のセットができない… という状況がうまれます。

木型を使用されているある作業現場さんで、処理にかかる時間を計らせてもらったところ、上記のようなケースでは、木型をセットして次の木型をセットするまで、凡そ20秒程度でした。

20秒ということは、1分回あたりのサイクルとして、3回。 つまり、10x3=30個 です。 ちなみに、その30個の作業には、検品、箱詰めの作業は含まれてないです。 加えて、『歩留り』の問題もあります。 10個中、全部OKならよし。 でも、中には溶着不良も生じるわけで(多数個処理での不良率は高めです。)、その辺りも考慮する必要があります。

ちなみに、この場合の所要人数は 5人 です。 木型1面10個を入れていく作業を1人でやるのは、ちょっと無理がありますもんね…

もっと顕著な例。

先に書いたのは一般的な商品の場合なのですが、もっと顕著なのが『歯ブラシ』の包装作業です。 歯ブラシ用のブリスター包装の工程って、かなり多いんですよね。 歯ブラシ用途なブリスター包装の歴史は古いみたいで、ずいぶん昔から変わってない感じ。

まず… ボクの知る限りでいうと、12丁取り程度で扱われる場合が多いようです。 で、12本バラバラの容器に入れるか? というと、そうではなくて、1シート12本扱うと言う感じです。

ボクがみた作業現場さんでの作業の流れは、こんな感じです。

溜まりがある工程。

手作業で歯ブラシを入れていって、その状態のを一旦、溜めていきます。 ついで、12本セットされた容器を木型へ入れ、ブリスター包装機へセットするのですけど、この時に使用する台紙は容器の大きさをカバーする1枚ものの大きさのサイズになります。

木型に容器をいれ、台紙を置き、それをブリスター包装機へセットするという流れです。

この状態では、まだ、販売される『歯ブラシ』の格好ではなく、1シート12個入りの容器に大きな1枚の台紙が貼り付いた形状になっています。 この状態の物を溜めていくのです。

次の工程で、『歯ブラシのパッケージ形状に抜く』という作業が入ります。 要は、『抜きの工程』ではじめて市販されている形になるというわけです。

抜きが終わると、歯ブラシと〝抜きカス〟の部分の分離作業があって、その後、商品としての検品、及び箱詰め作業の順で作業が進められます。

ここまでの工程で必要な人数って、何人ぐらいかわかりますか? 会社さん曰く、

通常で14人で行っている。

と言われていました。 最低でも11人は必要だとのことでした。

各工程を分けて、例えば、「今日はこの工程。 明日はこっち。」という感じでも進められているようです。 リードタイム(製品が完成するまでの時間)は、2~3日程度ということだそうです。

人数確保への問題。

会社さん曰く、問題は『人数の確保です。』とのことでした。

パートさんにて作業されているのですが、曰く、学校行事などが重なると、たちまち、人数が足らなくなる… のだとか。 また、ここのところは、ベテランさんも高齢になってきて、毎日来てもらうのも難しくなってきたと。

若いパートさんの場合、子どもの行事などがあればそちらを優先されます。 また、少し上の世代になれば親の介護などへの対応も生じてきます。

ここのところは、時給単価のアップに伴う年収の壁の問題にて、今までと同じ労働時間では難しいという問題もあるようです。

14人の作業を〝5人〟へ大転換する発想。

作業を何とかしたい… とオファーを頂いたときのボクからの提案は、こんな感じでした。

工程を見直してみれば?

歯ブラシの工程を知る限り、ボクが無駄だなって思っていた工程があります。 それは、『抜き』の工程です。

抜きを行うということは、それなりの設備が必要になります。 また、抜くための刃物の管理も必要になってきます。

話しを聞いていると、現に抜きの工程で問題が起きているとのことでした。 結局、抜きの処理に異常がでると、最悪、そのシート分(12本)がオシャカになります。 また、抜きずれなどが起きると、抜き装置そのものにもダメージが発生してしまう。

また、抜き工程でのもう一つの問題が、〝抜きカス〟です。 抜きカスは、台紙とプラがくっ付いているため、再利用できず産廃(焼却)処理になります。 当然、産廃処理は無償ではありません。 もっと細かく見てみれば、『抜きカスを集めて、所定箇所へ運んで、捨てる』という作業があります。 つまり、労力・時間が発生しているというわけです。

恐らく、あんまり気にされないのかもしれませんが、労力・時間は、言い換えるとコストです。

なので、資材メーカーからの仕入れ時に、予め、抜いてもらうという方法を提案したのです。 が… ある従業員から、こういう返事が返ってきました。

今までの12丁のやり方のが安いよ。

抜いたやつを買うと、資材代、高くなるやん!

って。

確かに、『抜く』という工程の手間分、購入費は高くなります。 でも、それをどう捉えるか? というわけです。

抜きカスの問題とか、トータルとしての作業性の問題、作業人数の問題、それから、作業時間の問題… もろもろを考慮して、資材アップのコストをどうみるか? ということです。

幸いというか、その会社さんのトップの方からは、ボクの考え方に納得と賛同の返事を頂けたのでした。

大幅な改善が実現できました。

お陰様で、大きな改善が実現できました。

人数に関して言えば、14人を5人での対応が可能になりました。 それに加えて、リードタイムも大幅に短縮することができました。

抜きの工程がなくなるため、前後の〝溜まり〟がなくなります。 この時の溜まりとは言い換えると、『仕掛品』です。 抜き工程の前の工程での溜まり(仕掛品)は、〝売れる状態〟ではないので作業にかかる諸経費が積み上がった状態というわけです。 仕掛品は、リードタイム(出荷可能な状態になるまでの時間)にも関係してきます。 仕掛品が多いと、その分、リードタイムも長くなります。

5人での作業は、ブリスター包装機での作業(歯ブラシワークの投入)に2名、溶着後の検品に1名、その後の箱詰めに2名… という感じです。 箱詰めの要員1名が『ミズスマシ(副資材の準備など)』を担うことで、5名体制が実現できました。

動画で。

動画でご覧いただけます。

というわけで、あなたの生産ラインがもっと快適になればいいですよね。 時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

お陰様で、Youtube登録者数100人突破! ありがとうございます。

次の目標は!! めざせ、1000人!(← 目標 低ーー!w)

ってことで、Youtubeもやってるので、できればチャンネル登録お願いします!