ワンオフ・ブリスター包装機

ブリスター包装機とは、

透明なプラスチック容器と台紙を組み合わせて包装する

ブリスター包装を行うための装置です。

ブリスターパック・ラボでは、

既製の汎用機ではなく、

作業環境や製品条件に合わせたワンオフ設計を基本とした

ブリスター包装機を製作しています。

ブリスターパック・ラボのブリスター包装機の特徴

ブリスターパック・ラボでのブリスター包装機の特徴は

こんな感じです。

- 現場条件に合わせたワンオフ設計

- 人手作業から自動化まで柔軟に対応

- 作業性・品質・将来性を考慮した構造

単に「包装できる機械」ではなく、

現場で使い続けられる装置であることを重視しています。

ワンオフ設計にこだわる理由

既製品のブリスター包装機は、

多くの現場に「平均的に合う」よう作られています。

その背景には、

高度経済成長期に代表される

人件費が比較的安く、量を作れば売れる時代の

考え方が今も色濃く残っています。

当時は、多少人手がかかっても問題になりにくく、

包装作業も「人が補う」ことが前提でした。

しかし現在では、

人手不足や人件費の上昇、

作業環境への配慮など、

当時とは大きく状況が変わっています。

実際の現場では、

- 人数

- 作業内容

- 将来の拡張

はそれぞれ異なります。

だからこそ、

最初から現場に合わせて設計する

ワンオフという選択が有効になります。

そして、

ワンオフ設計を「感覚」や「経験」だけに頼らず、

現場で再現性のある形にするために、

私たちは設計の軸を明確にしています。

生産規模に応じた機体構成

ブリスターパック・ラボでは、

生産量や工程に応じて

複数の基本構成を組み合わせます。

- ターンテーブル型

- コンベア型

- フレームフィード型

- シングル型 など

これらをベースに、

最適な構成を組み立てます。

※ 各機体構成の考え方や特徴については、

別ページで詳しく説明しています。

最適なブリスター包装を実現する3つの要素

ブリスターパック・ラボでは、

ブリスター包装を最適化するために、

次の 3つの要素のバランスを重視しています。

どれか一つだけを優先するのではなく、

現場条件に応じて、この3つをどう組み合わせるか。

それが、装置設計の出発点になります。

① 作業環境に合った構造

- 設置スペース

- 搬入経路

- 作業動線

これらを無視した装置は、

現場に負担をかけてしまいます。

限られたスペースや

特殊な設置条件であっても、

現場に合わせた構造設計を行います。

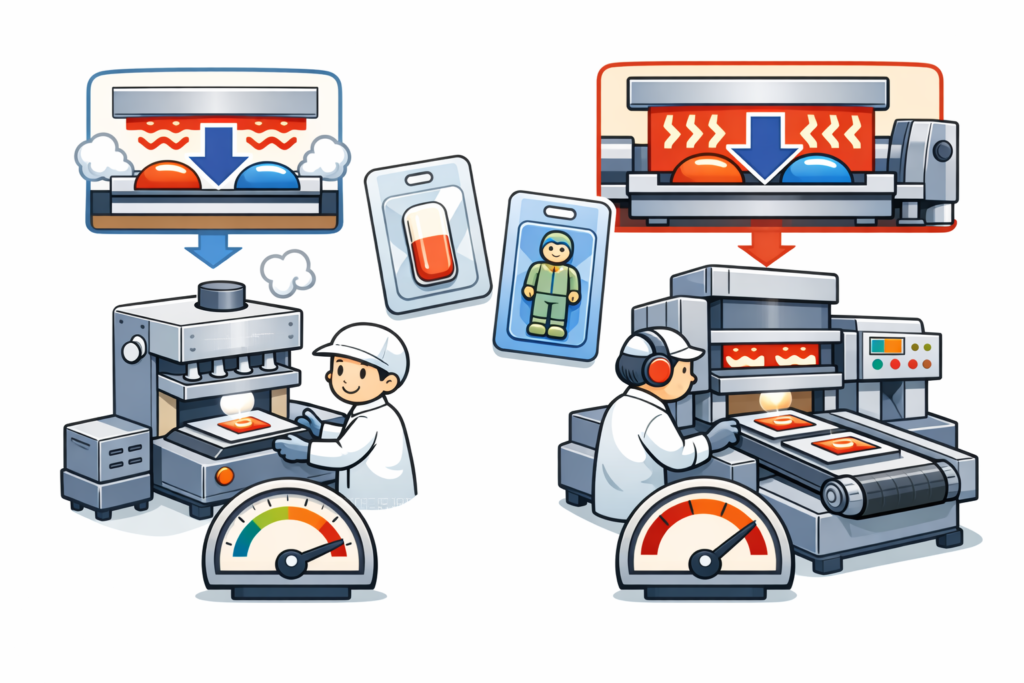

② 製品・包装資材に適した包装方式

製品サイズや重量、

台紙やブリスター材の特性によって、

最適な包装条件は変わります。

- 過度な熱や圧力をかけない

- 台紙が反らない

- 品質が安定する

こうした条件を満たすため、

包装方式そのものを設計段階から検討します。

③ 作業者にとって無理のない作業性

ブリスター包装は、

日常的に繰り返される作業です。

- 少人数で回せる

- 作業が分かりやすい

- 疲労が溜まりにくい

ブリスターパック・ラボでは、

作業者の動きを前提にした設計を行い、

長く続けられる作業環境を目指しています。

よくあるご質問(導入前によくいただくご相談)

よくいただくご質問、ご相談内容をまとめました。

ここに挙げた内容は、

あくまで一例です。

現場ごとに条件や課題は異なりますので、

まずは状況をお聞かせください。

ブリスター包装機の導入をご検討の方へ

ブリスター包装機の導入は、

単に「機械を入れる」ことではありません。

作業人数や動線、

製品や包装資材の特性、

将来の生産体制までを含めて、

現場全体をどう設計するかが重要になります。

ブリスターパック・ラボでは、

既製品ありきではなく、

実際の現場条件をもとに、

最適な構成を一緒に考えるところから始めています。

「自社の場合はどうなるのか」

「今のやり方を変えるべきか悩んでいる」

そんな段階でも問題ありません。

まずは、

現状やお考えをお聞かせください。

具体化していなくても大丈夫です。

※ 無理な営業や、導入を前提としたご提案は行っていません。

現状の整理や情報交換だけでも、お気軽にお問い合わせください。