「ブリスター包装」っていう包装を説明するとき、一番、理解してもらいやすいな と思う商品があります。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて…

ピンときてもらいやすい、商品。

セミナーなどの懇親会で自己紹介をするとき、

ブリスター包装をする機械をワンオフでつくってます!

なんてことをいうのだけど、機械のことなど全くわからない人からすれば、

ちょ、ちょっとなに言ってるか

わかんない… ???

みたいな感じになってしまうんです。汗

相手も顔をみてるとぽかんとして、ほんと、わかりません! って感じになってるのがよくわかります。 確かにそうだよね…。 知らない人からすれば、全く何を言われているのかわからない状況になってしまう。 そんな時には、すかさず、

歯ブラシのパッケージ見たことありますか?

透明の容器と台紙がくっついてるやつ。

あれをブリスター包装って言うんです。

という感じで補足する。

すると、だいたいはわかってもらえる… とまぁ、そんな感じなのです。 歯ブラシ以外にも、文房具とかカッターナイフなどといった商品を言うこともあるのだけど、あまりピンときてもらえない。

ボクらには身近なカッターナイフなら誰でも知ってる物だろうと思ってたら、意外と知らない人も多いみたいでー。 もっとも、DIYをされる方はご存じなのだけど、主婦層とか、一般職のサラリーマンとか、若い子らには馴染みがないみたいで。 理解してもらいにくい印象です。 というわけで、ブリスターを説明するには歯ブラシが手っ取り早い商品になってます。

なのですけれども…

機械を説明する上では…

ブリスター包装を説明する上で歯ブラシはイメージしてもらいやすい商品なのだけど、逆に、〝ブリスター包装〟をご存じの方たちに対しては、印象がちょっとマイナスに働いてしまうんです。

「印象ってなに?」 っていうと、機械についてのこと。

ブリスター包装をする機械を作ってます。 ⇒ ブリスター包装って、歯ブラシなどでよく使われています…

という流れから、ブリスター包装をよくご存じの方たちの頭の中では、おそらく、

へ~、木型を使った平版かな

機械的にそんなでもないかな。

なんて風なイメージがぐるぐる回ってるなという、こちら側の勝手な印象。 あ、決して、そのタイプの機械を作られている同業者をアレしてるわけじゃないのだけど。。

平版の機械って、精密さがそれほどいるものでもなく、パワー勝負みたいなイメージで作られている場合が多くて(個人的な感想です。)。 概ね、「自動化」に対応したようなのは稀だし、そのような運用されているところも稀。

けど、うちの場合、最初から自動化を目指している考え方の機械なので一緒にされるとどうも釈然としないんっすよね。

歯ブラシ…というよりも。

歯ブラシの包装現場で… というよりも、ブリスター包装されている包装現場特有の姿が〝人海による作業〟なのかなと思います。 それは、一般的に出回っているブリスター包装機の仕様に起因することなので、致し方ないことなのかもしれないのだけど。

結局のところ、どういう作業で包装の仕事をしていくか? とか、作業の動線をどうするか? なんてことは、機械側の仕様で決まってくる場合が多くて、人が主導というより機械が主体となって作業ラインが形成されるという感じになります。

概ね、メーカー標準での機械の場合ではそんな感じでラインが形成されてしまいます。

何を言ったとしても、メーカーの標準(汎用)であるが故、作業者がそれ以上の作業性を望んだとしても無理だから、「その環境」で合していくしかないんです。 だから、機械に合わせるように〝人海〟という形で作業をせざるを得なくなってしまう。

また、当初からその環境に慣れ親しんでいる場合、「その環境が当たり前」となってしまって、〝たくさんの人手で作業すること〟が、むしろ普通で健全なのだという勘違いに陥ってしまうんです。

逆に、ゼロベースで専用の機械を製作する場合は、これとはちょっと異なります。

ホントは、バランスが大事。

専用の機械を作ってそれを配置する場合、専用の機械を製作する時点で、ある程度の要望が盛り込まれます。 なので、人の動きと機械の動きには、一種の〝調和〟を与えることができるんです。

作業者が欲しい機能を初めから盛り込むことができるので、人手での作業を最小限、あるいは、もっと楽な方向にすることができます。 つまり、専用でつくった機械を使う場合においては、人と機械とのバランスがとれた作業環境ができるというわけです。

歯ブラシにベストな包装作業現場を考える。

で、歯ブラシを考えた時って、たかが〝歯ブラシ〟されど〝歯ブラシ〟だと思えるのです。 当たり前… なことなのですが、歯ブラシは〝雑貨〟ではなく、【衛生用品】です… よね?

衛生用品であるからこそ。

口に入れるものなので、綺麗な環境で生産されるべき商品です。 という言い方をすると、世間一般的な歯ブラシ工場が衛生的でない… などという誤解を与えてしまいかねないのですが…

けど、人海戦術で作業されているということを鑑みた場合、どういう印象を持たれますか?

人海戦術で作業される場合は、特に、作業現場内へのそれなりの入出規定が設定されてあるため、当然のことながら衛生状態はキープされています。 が、しかし… 最近流行った「感染症」という視点で考えると、人手を介すのは必要最低限が望ましいのでは? と思うのですけど、如何でしょう?

また、人手という点では、現在の労働環境や条件などにも絡んでくる事がらなのだとも思えます。

どういうことか?というと、多くの人を抱えるということはそれだけ人件費がかかるということです。 人件費の問題、とりわけ、最低賃金の問題は今後もホットな話題になってきます。 それに加え、人手自体の確保もそうです。

人手の確保が難しいからと、外国人に頼るというのが今の典型的な構図ですよね。 しかし、それもいつまでもつづくわけでもなし… 工場の内部をよく見渡し考えれば、ベテランと言われる方々もすっかり高齢化をむかえ… まぁ、長く働いてもらえる分にはいいのかもしれません。 でも、そこにも限度がありますよね?

人手の方が早いからとか、ベテランさんの方が安心できるから… ということを理由に、そこに甘んじて作業を続けていくと、かなりヤバイ事態がまっているのは間違いないですよ。汗

ベストな作業環境。

歯ブラシの包装作業現場を考える上で一番ベストなのは、やっぱり、【完全自動化】なのかなと。

とはいうものの、完全自動化には、かなりのハードルがあります。 真っ先には、それを行う資金とか、後は、作業仕様の問題とか、なかなか一足飛びにはいかないというのがありますよね。

こと、歯ブラシにも種類があって、同じ製品の中でも柄の部分の色違いとか。 それらをアソートするとかしないとかという条件があったり。 あと、ブリスター包装での場合、パッケージのサイズや形状がデザインとして異なる場合があったりとか… そういったもろもろの状況を考慮すると、完全自動化はかなり難しくなりますよね。

で、パッケージのところは自動化して商品を入れるところは人手でというスタンスで捉えるという案があります。 この時、人海で考えるのではなく、【最低限の人手でできるようなスタンスで考える】というのがポイントになります。

ブリスター包装での歯ブラシ。

歯ブラシに使われている包装はブリスター以外では、ピロー包装やクリアボックスとか、個包装な箱入りなどいろいろありますよね。 最近では、紙ブリスターなどという形態のものもあったりします。

ピローなどの場合は、比較的、自動化がしやすいのかなと思われます。 なんでか? というと、ピロー形態の歯ブラシは概ね、ホテルなどのアメニティで使われる場合が多いからです。 その場合には、柄の部分の色目の分別やブラシの硬さなどは特に考える必要もないのかなと。

クリアボックスとか、箱入りの場合はちょっと難易度が高いですよね。 脱プラの影響で、紙製の箱入りを検討される場合も増えていると聞いたことがありますが、歯ブラシの場合での箱(カートン)は、箱形状が細長く特殊になるので、ごく一般的なカートナー(箱詰めの装置)は使えないので調整が難しいみたいです。

紙ブリスターの今後の展開がどうなんだろう? って思ったりしますが、興味深いですよね。 ここでは、一般的なブリスターでお伝えしたいと思います。

作業効率への提言。

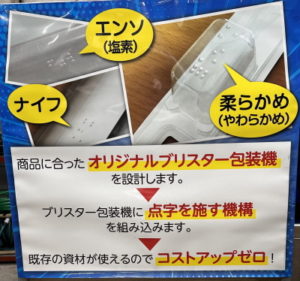

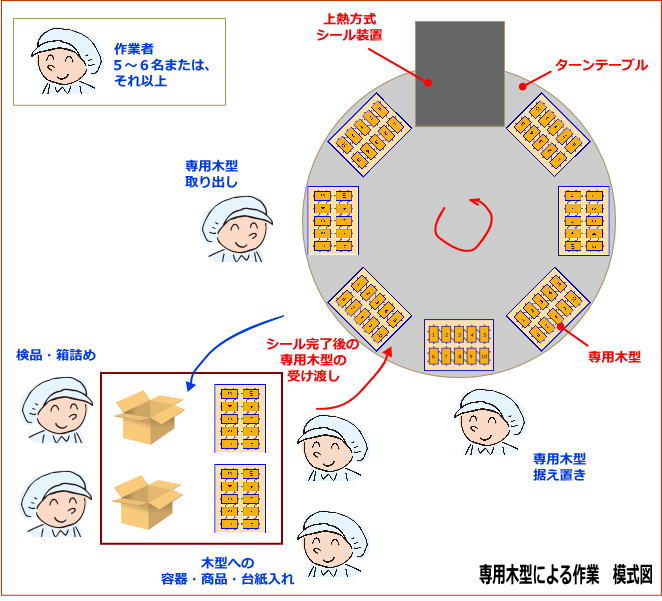

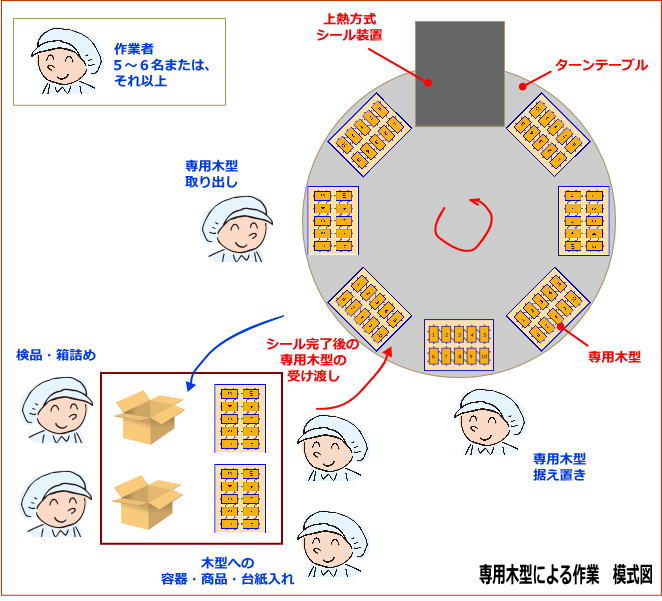

現状主流の包装スタンスは、10~12本が入る成形容器に歯ブラシを手作業で装填して、それに台紙を置いて、平版の装置でそれをシールして「玉」をつくって、次いで、抜き装置を使って、形状に型抜き後、検品、箱詰めという流れが一般的です(弊社調べ)。

作業の風景のイメージは、こんな感じ。

図は、ターンテ―ブル型の平版包装機です。 単発の場合などもあります。 要は、歯ブラシが入ったトレーと台紙を先に溶着しておいて、次工程で形に抜いてという流れになるということです。

この時の問題は、溶着シールの作業と形状に抜く際の作業が分断されるということ。

また、「製品の視点」で考えると溶着した〝玉〟をつくるということは「仕掛り品」を増やす結果に陥り、生産を考える上では好ましくない事態であるということ… なのです。 こと、仕掛品はいわば【未完成品】の状態で完全な製品ではないから、それがいくらたくさんあったとしても「売れない商品」を生産しているということに繋がります。

結局のところ、実際の【売れる】製品になるまでのリードタイム(所要時間)が長くなってしまうという点が問題なのです。

どうせなら、短い時間で店頭に並べる売れる状態までもっていって、ちゃっちゃと工場から出荷してしまいたい… ですよね? こういった事がらを回避するために、ひとつの方法を提案します。

「抜かない」包装。

と、その前に… この方法には前提条件があります。 その条件とは、自社製品を持っていて自社で包装作業をされているということです。 端的に方法を説明すると、予め「形状に抜いた包装資材」を使うという方法になります。 この話をすると、

そうすると、包材の仕入れ単価が

高くなるんじゃないのか?

などと、仕入れの値段を危惧されるかもしれませんね。 確かに、残念ながら「予め抜いた包装資材」を使うことで、包材の仕入れ単価はあがります。

しかし! 目先の包材単価だけで判断されてしまうと、それは早計です。 実はそれ以上のコストダウンが見込めるのです。

溶着して、溜めて、抜きを行う作業の問題点。

なんでか? というと、10~12本の成形容器を用いて【玉】をつくって形状に抜くという作業の流れの中では、作業面で非常にロスが多いのです。

第一に、人手の問題があります。 それだけの処理をするのにかなりの人数が必要になってきます。 まとまった人数が集まらないと、作業のパフォーマンスが低下してしまうといった問題もあり、

次に、溶着後の【玉】を仮置きしておくスペースの問題。 三番目に、抜き時の抜きロスの問題があります。 綺麗に抜けない場合、それはロスになります。

大判で一気に溶着できるとはいえ、それが全て成功してるか? と言えばそうでもありません。 こと、大判での溶着の場合、シール不良が発生しやすいので歩留りを考える必要があります。 概ね、8割くらいの歩留りを目安に考えるのが無難です。 10本取りなら、2本がロスという感じでしょうか…。

あと、四番目に抜きカスの処理の問題を挙げます。

形状に抜くということは、抜きカスがでるということです。 製品に直接関与しないカスを集めるという行為は、スタッフの貴重な〝作業時間〟を圧迫する可能性があります。 且つ、そのカスを産廃として処理するのにもコストがかかっているというわけです。 また、抜きカスは台紙とプラの複合になりリサイクル不可能であり、決してエコであるとは言えません。

容器材料として、バイオマスのを使っていてエコしてる! と言っても全体でみるとどうなのでしょう?

予め抜いた包装材料を使えば、その抜きカスは成型業者のなかで〝単一のPET材料〟として発生するため、リサイクルも行いやすいと考えます。 これは、台紙に至っても同じくです。 結局、容器の〝プラ〟と台紙の〝紙〟がくっ付いて分別できないということを思えば、各業者でその処理が行われることの方が、リサイクルの意義や意味のあることなのだと思えます。

また、抜くためには専用の〝抜き刃〟が必要になるため、その管理作業も必要になります。

そういったもろもろを考えると、〝予め抜いた包材を使う〟という方法ではかなりのコストダウンを図ることができます。 なので、一考する余地が大いにあると思いませんか?

「抜く」やり方。

とは言うものの、OEMなどで歯ブラシを作っているところからすれば、製品の形状や包装の仕様は受注先の意向に沿わなければならないので、その変更は難しいですよね。

また、包装を外注先にお願いしている場合などで、包装資材が自社持ちという場合も難しいのかもしれません。 資材の支給を考えた時、『予め抜く』ことで資材単価が上がるのであれば、支給するコストが上がるということに繋がってしまいます。

というわけで、そういった場合には別の方法をプロポーズします。

「抜きまで一気にやってしまう」という装置。

それは、抜きまで一気にやってしまう… という方法です。 前述の方法では、溶着した〝玉〟を溜めて、次に抜いてという形で工程毎に〝溜まり〟ができてしまうことも問題でした。

それを解消するため、ひとつの機械の中で、溶着、抜き、カスの分離を一連の流れでやってしまうということを提唱します。(現在、設計中です。)

流れを話すとすごく合理的で効果的な方法なのですが、抜きの処理を考えた場合、少し問題があります。 抜くというプロセスを考えると、当然のことながら、抜く対象の面積が広くなればなるほどパワーが必要になるということです。

この点、実際、試験場で検証も行いました。 結果は機密上、言えないのですが、既存の10~12本のような多数個を考えた場合、相当のパワーが必要になります。

この時、抜くための『パワー源』として考えられるのが油圧を使った方式です。 しかし、よく考えてみてください。

歯ブラシとは、なんぞや??

ということです。 繰り返しになるかもですが、歯ブラシとは、衛生品。 ですよね?

確かに、油圧はリーズナブルな方法には違いないのですが、少なからず油漏れのリスクがあります。 油漏れが発生し、万が一、製品である歯ブラシにそれがかかってしまって、それが流通してしまったとしたら…

油圧シリンダを使うか、フライホイールを回して衝撃的に抜くような方法くらいしかなかった時代を鑑みれば、選択肢がそれしかないのでその方法を採用するしか致し方なかったのかもしれません。 けど、今となれば…

でも、安心してください。 現在ではハイパワーなサーボシリンダが扱えるような環境があります。 電機的な仕組みで、油のリスクなどは抑えることができます。(現在、設計中です。)

でも、正直なところ、10~12本のような本数を扱う場合、抜き時のパワーもさることながら、機械的にもその全体大きくなってしまうのは否めないです。 欲を言えば、抜きを考えるのであれば取り数を半分くらいに設定するのが望ましいです。 半分にすれば、単純に半分のパワーで抜くことができます。 機械サイズもそれほど大がかりにはなりません。

… なのですが、それはそれで、今度は容器成形時の効率の問題が生じるようです。 汗

容器の成形も一気に一連でやってしまう。

その他の方法として、真空成形から一気にやってしまうという方法があります。 自社で成形が一気にできるため、容器にかかる仕入れの無駄などが起こりにくいというのが魅力ですよね。

ただ… この方法って、機械に精通しているスタッフがいないとちょっと難しいかも… と思うんです。

まず、真空成形にかかる金型の管理や、成形時のフィルムの温度管理などといった技術的なスキルがありますよね。 自社に機械エンジニアの部署、あるいは、スタッフがいるのであれば容易かもしれないですけど、そうじゃない場合は、よく考えた方がいいです。

あと、成形容器のパターン(形状)がたくさんある場合、その都度、金型を交換する必要が生じます。 この点に関しては、台紙を溶着した後の抜きの工程でも同じくです。 種類に応じた成形用の金型と抜き用の刃物を揃え、適切に管理しなければなりません。

こと、真空成形から抜きまでの工程を一貫する機械での抜きは、〝オス・メス〟のような嵌合性の抜き刃で型抜きを行う場合がほとんどだと思われます。 となれば、キチンと管理しておかないと抜けないという状況に陥ってしまうということです。

一番手っ取り早く、効率を求めるには。

予め、形に抜いた資材を使う… という方法であれ、装置内で抜きをやる方法であれ、成形から一貫してやってしまう方法であれ、いずれの場合においても最良だと思われる方法は、〝パターンを決めてしまう〟というやり方です。

最終的な製品の形状が一つであるなら、型類は共通して使用することができます。 これって、効率を考える上では非常に大事なポイントで、これができるのであれば、作業性も大幅にアップさせることができます。

そもそも、製品の形状が一つに決まるのであれば、型類のセッティングは一回で済みます。 そこには型替えという概念が存在しなくなるので、型類を含めた日々の機械の点検さえ怠らずに行っていれば、毎回安定した生産が見込めます。

いやいや、

パッケージの形も販売戦略のひとつだ!

なんて、営業サイドから言われる場合もあるかもしれませんよね。

なのですが…

パッケージの形状(全形)が変わるということは、それを生産する側からすれば、めんどくささの何ものでもない… という気持ちも汲んでおいてもらいたいです。

形が変わるということは、作業そのものもさることながら、それに伴う型とか、機械の調整だったり、諸々の作業や管理が伴うのです。 作業効率を考えた時には、工場サイドからすればマイナスでしかないというね…

形状を変えることで、それが爆発的に売れる(見込みがある)のであれば、工場スタッフに無理を言ってでもやるべきだと思います。 が、デザイナーの気まぐれやパッション、営業の気負いだけ実行するのであれば、どうなんだろう?? って思うわけです。

会社からすれば、そこに注力するよりも、包装資材を統一化して、より合理的な作業性へもっていき、歯ブラシという中身で勝負! という具合に進められるのがベターなのかなと(偉そうに言ってしまった)。

参考に、過去の事例です。(動画で)

参考に、〝予め抜いた包材を使う〟という方法での事例です。 動画で、どうぞ。

というわけで、あなたの生産ラインがもっと快適になればいいですよね。 時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしてい

ご相談は随時受け付けております! お気軽に。