先代(現:大社長)が〝ブリスター包装機〟と関わりをもってから、半世紀近くになります。 独立して以降は、〝標準〟というモデルを持たず「ワンオフ(※)」という形で〝お客様の生産環境に最適な〟ブリスター包装機械を設計、製作しています。 ※一点物という意味で、平たく言えば「カスタムオーダーメード」のことです。

お客様の生産環境に合わせた〝ワンオフ〟ブリスター包装機。

よく言われることがあるんです…

あんたのとこも「標準機」な形でやってれば

楽なんちゃうん?

同じもんばっかり作れば、儲かるで!

確かに! そうなんですけどね。苦笑

「標準機という形」でラインナップを組んで、フレームもなにもかも〝標準〟にしてしまえば、部品の製作も組み立てなども楽になりますよね。 それに販売するのも、ずっと楽になるかもしれませんね。

_ 確かにそうなんですけどねぇ。苦笑

正直に言えば、うちは商売ベタなのかもしれません。 というか、商売で考えてみれば〝ド〟が付くくらい下手くそです。 それは理解してます。 笑

それぞれの生産環境に向き合って、解決していきたい。

でも、標準機という形をとらないというのには、理由がありまして… それは、

お客さんの生産現場の環境がそれぞれ異なっていると思うから…

なんです。 十人十色という言葉がありますが、生産環境も同じくなのだと思うのです。

仮に、標準機で大丈夫な会社さんがあったとしても、次のお客さんが標準機で満足できるかどうかわからない。

それぞれの会社さんには、それぞれの悩みがあります。

似通った悩みなのかもしれませんが、扱われている製品も違いますし、現場の環境も違います。 むろん、スタッフも同一ではありませんよね? だから、全く同じではないんですよね。 それを思うと、標準機っていうのは、作り手側の都合だと思うんです。

もっとも、車のような場合ではそれでも構わないと思います。 セダン、SUV、スポーツタイプなど、数種類のラインナップを提示しておけば、それにヒットするお客さんもでてくるはずです。

でも、生産環境で考えると、どうでしょうか?

お客様の個々に異なる環境に対して、こちらの都合で〝標準機〟を勧めるというのは、どうなんだろう? って思うんですよね。 生産活動をしていく上では、よりその環境に適応した機械や設備が使えるというのが一番だと思うんです。

だから、「ワンオフ」。

ワンオフだからこそ、お客様の生産環境にマッチした最適な機械を提供できるのだと思ってます。 … とはいえ、完全にゼロベースかと言われるとそうでもなくて、ある程度の〝参照モデル(ひな形)〟はあります。

ブリスター包装機の肝! 独自の「下熱方式」で実現する圧倒的なシール性能。

ワンオフでの対応は理解して頂けたと思うのですが…

とはいうものの、溶着タイプのブリスター包装を行う上での〝ポイント〟は、なんといっても【シール性能】です。 きちんと溶着できないと意味がありませんよね?

台紙から熱を加える… 主流な方式の問題と課題。

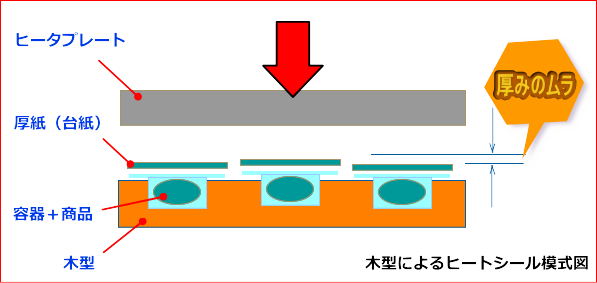

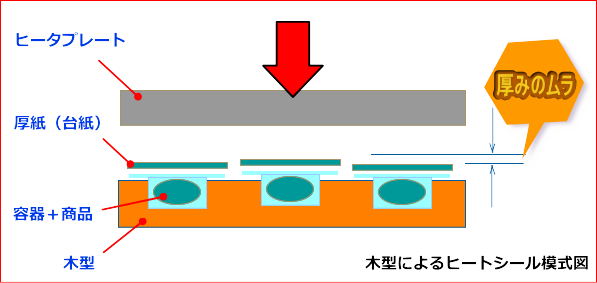

世間一般的なブリスター包装機は、台紙の裏面から熱を加えて溶着を行います。 でも、この方法では台紙の〝厚み〟を通してホットメルトを溶かすことになるため、溶着に時間がかかってしまうのです。

その際、台紙中に含まれる水分がブリスタートレー内部に篭ってしまうという現象も起き、台紙の水分が蒸発する際に、その影響で台紙が過度に反ってしまうということもあります。

また、台紙の裏面から熱を加える場合での処理の特徴として、例えば、10個とか、それ以上とかの多数個を木型に並べてという方法が一般的ですよね。

ですが、多数個で処理する場合には、ブリスター容器の糊代(溶着するミミの部分)の厚みや台紙の厚みのバラつきを抑制するために過剰ともいえる圧力が必要になってきます。 圧着と言われる所以も、そんなところから始まっているようです。

バラつきによるムラを抑制するために過度なシール時間を設定しているというのも特徴としてあります。 その所為で、容器内の空気が膨張し、容器がパンパンになってしまう… という現象が起きます。 それを防止するために〝空気穴〟を設けられているケースもあったりしますよね。

ブリスター包装は、リーズナブルな包装形態であるとはいえ、折角の包装です。 溶着がまずいとか、台紙が反ってたりとかとなれば、中身の商品がどれだけ良くても台無しですよね。

なので、可能な限り〝美観〟は整えたいなと思っています。

独自の〝下熱方式〟で、実現する〝溶着性能〟と〝美観〟。

うちの場合の溶着方法は、一般的な方法と異なります。 うちの場合では、容器側から… つまり、容器を貼り付ける側から熱を印可するので、す早く適格な溶着ができる… という〝下熱方式〟を得意としています。

下熱方式なのか? というと、下の図を参照してください。

容器側から処理を行うことで、台紙表面に塗られた〝ホットメルト(接着時)〟を直接溶かすことができ、これにより短時間での溶着が可能になります。 それゆえ、台紙の反りもありません。 美観を保つことができます。

ホットメルトの塗布具合にもよりますが、1.5秒程度で溶着が可能です。 なので、シール性能には定評があります!

下熱方式の注意点。

下熱方式では、容器側から熱を加えるため、溶着部分の幅(シール代)が狭い場合には、容器本体と熱源が接触してしまう可能性があり、適応できない場合があります。 (※8mm以上のシール代を推奨しています。)

下熱方式では、弊社独自のリテーナ(溶着時用の保持具)を用います。 溶着後のシール部分に独特の文様(パターン)が転写されます。 方式の採択は、その可否によってご判断ください。 なお、パターンの転写が不可の場合、木型を用いた方式(上熱方式)でも対応可能です。

最適なブリスター包装を実現する〝3つ〟の要素。

溶着における「条件」で言えば、こればっかりは機械だけということでもないんです。 当然、機械側の精度や性能は必要です。 しかし、機械だけがよくても使用する材料(ブリスター容器と台紙)がまずければ、どうでしょうか?

当然、着かないという問題が発生します。

最適なブリスター包装を実現するには、以下の3つのバランスが大切です。

- 機械の性能と精度。

- ブリスター容器の材質と真空成形時の精度。(※)

- 台紙の紙質、印刷インクとホットメルトの適正。

ブリスター容器の精度とは、真空成形時に使用する金型の精度はもちろんのこと、真空引き時の状態が適正であるか? ということ。 それに加えて、完成した容器を丁寧に型抜きし、如何に丁寧に、お客さんの元へ運ぶか? という点も大事です。 どれだけ精度よくできたとしても、その輸送の状態がまずいと容器が変形し、包装に影響を及ぼしてしまうということです。

溶着タイプでのブリスター包装の成り立ち(実現)を端的に言えば、

熱で溶ける接着剤(ホットメルト)を介して、ブリスター容器と台紙をくっつけること

です。 なので、ホットメルトの扱いが一番のキーワードになります。 結局、ホットメルトが適正でないとつかないのは自明なんです。

なので、最良なブリスター包装を行うためには、ホットメルトを中核にして、機械、台紙、容器の3つの条件を整えることが重要だということです。

以下、実績モデルはこんな感じです。

多様なニーズに対応する〝ワンオフ〟のパターン。

生産環境にマッチしたブリスター包装機を考える上で重要なのが、機械の構成だと思っています。 その中でも、包装材料の〝搬送方式(方法)〟が一番重要だと考えています。 搬送の仕方によって、作業性はもちろんのこと、生産(処理)数そのものが決まります。

長年の経験から、うちでは5つのタイプ(ひな形)より、お客様の生産環境にマッチした機械をワンオフで設計・製作しています。 動作などは、Youtubeへ動画を掲載しております。 そちらも合わせてご覧いただけると幸いです。

ターンテーブル型ブリスター包装機

ターンテーブル(円盤)を用いたタイプのブリスター包装機です。

機械サイズを比較的コンパクトに設計でき、操作性も抜群です。 化粧品、医薬部外品、文具、工具類などの多品種小ロット生産に向いています。 ブリスター容器、台紙等の自動供給にも対応しています。

産業用インクジェットを組み込み、包装過程でロット番号などの印字にも対応しています。

コンベア型ブリスター包装機

ベルトコンベア、もしくはキャタピラのような搬送形式のブリスター包装機です。

単品種大ロットな生産に向いています。 直線的なラインを構成したい場合にも有効です。 化粧品、菓子類、食品、雑貨品、日用品などの生産に最適な機体です。

トラック搬送型ブリスター包装機

楕円軌道の搬送形態を用いたブリスター包装機です。

ターンテーブル型の良さと、コンベア型の能力を兼ね備えた機体です。 ターンテーブル型と違って、軌道内に直線部分がとれるため、供給機などのレイアウトが行いやすいのが特徴です。 比較的大規模な生産にも適しています。 化粧品、歯ブラシ、食品、工具類など、さまざまな用途へ対応できます。 自動化にも対応可能です。

本機体構成にて、今まで14名で作業されていたところが5名にて作業が可能になったという歯ブラシ工場での実績もあります。

産業用インクジェットを組み込み、包装過程でロット番号などの印字にも対応しています。

フレームフィード型ブリスター包装機

独立したプレート状の搬送用の型を〝コマ送り〟するタイプのブリスター包装機です。

商品サイズが大きい場合、おのずと、機械サイズも大きくなってしまいますが、その問題を解消したのがこの方式になります。 商品の自動供給を含めた、全自動な装置が実現できます。

シングル型ブリスター包装機

単発用のブリスター包装機です。

バックアップ用途や商品サイズが大きい場合に最適な方式です。 溶着後の取出しを自動で行いますので、作業性も良好です。 大型の工具などへの対応、棒状など長い商品への対応したいという場合に有効です。

クラムシェルブリスター用ブリスター包装機

トラック型を応用した、クラムシェルブリスターに対応したブリスター包装機です。

クラムシェルブリスターは、容器を嵌合させることで封かんを行うタイプのブリスター包装です。 この機体では、ブリスター容器、台紙、及び、商品の自動供給にも対応していて、自動封かんを行います。 化粧品などに向けた包装に向いています。

環境対策としての台紙の2重化にも対応できます。 また、ヒートシール以外にも、例えば、超音波を用いた封かん等にも対応できます。

FAQ よくある質問。

「ワンオフで対応してます」 … とお伝えした際によくある質問にお答えします。

ご相談は随時受け付けております! お気軽に。