※この記事は、ブリスター包装における環境対策について、

現場で感じた課題や考察をまとめたものです。

環境対策の考え方や技術的な整理については、

固定ページにて改めてまとめています。

溶着タイプでのブリスター包装と環境問題。 今じゃ、かなりナーバスな問題になりつつあります。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

さて… (まず、このログはリライトです。 でも、大幅に書き換えてしてますが… )

※ 秘策への核心に迫る部分へジャンプするには、こちらをクリック。 ⇒ ジャンプ。

ブリスター包装と環境問題。

ご存じの通り、溶着タイプのブリスター包装は〝台紙と透明のプラ(PET)容器〟を熱溶着することで成り立っている包装形態です。 プラスチックへの環境問題を考えた時、パッケージを開ける際に〝プラ容器に台紙紙片がくっついて、完全な分離ができない…〟 ということが課題になっています。

完全に分離できないという点に関しては、ずいぶん昔から言われてきたような印象があります。

しかし、むしろ、以前までは〝台紙とプラ容器がきっちりくっ付いている〟ことで商品の改ざんを防ぐ機能にもなっている… ということが重宝がられているポイントでした。

でも… ここ最近の〝脱プラ〟や〝環境問題〟への取り組みを鑑みると、この点がウィークポイントであり、ネックになっているのは否めないですよね。

ボク自身、この仕事をするようになって、この点が一番気になってることでもありました。 現時点で思うのは、〝環境への負荷〟を与えている商品を取り扱っているのですから、正直なところ、ちょっと、後ろめたいというか何とも言えない感情がどこかにあるのは確かです。

時代の流れ?

貿易をされているところでの話しを聞いた感じ、以前までは、溶着タイプのこの形でも特段問題にはならなかったのが、ここ最近は

分別できないのは困る。

なんとかなりませんかね?

みたいなことになっているとのことらしいです。 こと、その会社さんは欧米への輸出を盛んにされているようで、この点に関しては、特にヨーロッパ方面から〝何とかしろ〟と言われているようです。 確かに、ヨーロッパは環境問題に関しては厳しい姿勢をとっているようなので、頷けます。

_ が… フランスに住んでる友だちに聞いた限りでは、市民的にそれほどナーバスにはなっていない… というような話も聞いたことがあるんですけどね。 フランス国内では、普通に〝台紙とプラ容器がくっついた〟形式のブリスター包装で販売されているとも。

政治的な面や企業的な面からすれば、厳格なアナウンスにならざるをえないのかもしれませんね。

日本の現状。

厳密にリサーチしたわけではないので肌感覚なのですけど…

日本では脱プラというより〝減プラ〟の流れになっているような感じがしています。 プラスチック容器の使用をやめ、フィルムを組みあわせた容器を使うという方法がそれで、展示会などをみてると特にそれを感じます。

ブリスター包装から他へ切り替えるという流れでみれば、そのひとつがカートン(箱)への移行など紙化する流れと、もうひとつは、従来のPET容器をやめてシュリンクフィルムと台紙の組合せた形態の包装への切り替えという流れです。

シュリンクフィルムを使うということに関しては、ブリスターでのPET容器よりもプラスチック利用量が減る… というそういう企業側の解釈・理屈があるようです。

包装材料に係る資材費からみれば、シュリンクフィルム・台紙の組合せはコストダウンが図れ、且つ、減プラにもなるので企業からすれば好ましい形態であるのは確かなようです。

しかし… この包材が使えるのは、製品自体が〝容器包装〟のパターンです。

容器包装とは、ボトルなどの容器を使った包装のことで、主に液体用途で使われています。 身近な例で言えば、シャンプー・リンス、化粧水などがそれです。 もっと身近ではPETボトルもそれに該当します。

しかし… 減プラになるというのはあくまでも「企業側」の理屈であり、マーケティング的な戦略が垣間見れるということです。

もし、「本当の意味」で環境問題を考えて、それでセールスを図っているのであれば、環境問題とは逆に進んでいるのは否めず、むしろ、その取り組み方は〝エコじゃない〟と思うのです。

なんでか?

そもそも、〝容器包装〟として包装されているやんか!

個人的な意見を言わせてもらうと、容器包装ではそれ自体が包装として成り立っているので、2重包装になってしまっているのは否めないのです。 つまり、環境保護の観点から見れば、これはマイナスの取り組み方をしているということなのです。

また、日本は世界に比べて〝過剰包装〟な社会であり、包装の仕方や売り方自体を考え直さなければ、環境問題に対しては後進国と言わざるを得ないと思えるのです。

要は、既に容器包装として成り立っているのだから、わざわざ、シュリンクフィルム・台紙の包装のようなことをしなくてもいいのかなって思ったりします。

もっと大胆に、〝環境問題を考えて、包装、減らしました!〟 くらいのキャンペーンを行うことの方が、社会的な意義はありますよね。 また、そうすることで、〝無駄〟な包装資材が減り、その分の包装工程が減るのですから、かなりのコストダウンが図れるはずなのです。

POPエリアが欲しいとか吊り部分が欲しいのであれば、それなりのラベルなどを貼ればこと足りるし、そういったことを採用することで企業イメージとしては上がるんではないのか? なんてことを思うわけです。

……ちょっと脱線しました。 (^_^;)

ちなみに、シュリンクフィルム・台紙の包装形態は、外観が特殊な形状のものだと使えません。 文具・工具などといった物に対しては適用は難しいです。

包装の根本的な〝機能〟を考えてみよう。

_で、まず、包装の根本的な機能を振り返ってみます。

包装の根本は、

中身を保護すること。

です。 意匠的な面もありますが、一番の機能は中身の保護です。 中身を保護することは、裏を返せば消費者に対する安全性を確保するということでもあります。

例えば、刃物の包装を考えた場合、破れやすい、または、開けやすい包装を採用したとすればどうでしょうか?

店頭で、破れやすい、開けやすいとするなら、安全面で不安になるのは必然ですよね。 こと、哀しいかな、最近は物騒な世の中になりつつあって、そんな中で、そういう包装形態を採用していたとするなら、企業側にもその責任が及んでくるのは否めないのです。

コストの問題

包装への環境問題を考える上でもうひとつの視点が、コストへの考え方です。 企業的な目線で言えば、

脱プラとか、環境への配慮はわかる。

でも、コストがねぇ…

という風に思われるところも多いのではないでしょうか?

包装の場合、製品によってはその数が尋常ではなく、〝1銭(0.1円)〟変わっただけでもかなりの金額の影響が生じてしまいます。 包装材料におけるコストについて言えば、環境問題を抜きにしたとしても話題になるテーマであることは確かです。

加えて、包装形態を変えるとなれば、工場内での作業工程にも大きく関わってきます。 現状、専用の機械を使っているのであればそれが使えなくなり、新しく機械を導入する必要も生じて、それと同時にスタッフへの作業トレーニングなども発生してきます。 そんな諸々への影響を考えると、すぐに決断ができないというのも頷けます。

環境問題の裏側。

脱プラ、減プラの流れが加速している中にあって、市町村などの地域社会では、分別廃棄といった対応が盛んになってきているのだと思います。 が、厳密に言えば…

プラスチックには、その素材でたくさんの種類があります。 これは、外向きにはあんまりアナウンスされていないようですが…

プラスチックはリサイクルしずらい。

〝プラ〟だからと単純に分別している自治体が大多数なのかもしれませんが、厳密に言うと、分別したとしてもリサイクルしずらいというのが現実問題としてあります。 なんでか? っていうと、

プラスチックの種類が違うから。

例えば、フィルムに用いられているプラスチックについて。

冷凍食品とか、お菓子とか、その他もろもろに使われているプラスチックのフィルム材は〝積層フィルム〟といって、異なる種類のプラスチックフィルムを重ねて作られた素材が多くて、残念ながらリサイクルがかなり難しいのです。

たとえば、ポテトチップなどの袋に使われているのがわかりやすいかも。

あれは、プラスチックフィルムにアルミを蒸着(ラミネート)させているものであって、要は、プラスチックとアルミ(金属)の複合材料です。

リサイクル性能で言うと、モノ・マテリアル… つまり、単一のプラスチックなら〝同一素材〟になるのでリサイクルは容易になります。 だけど、それでも、回収時に〝厳格に分別〟されていないと容易ではないのです。

『これは、モノ・マテリアルだからこっちに入れて。。 これはアルミが使われているからこっちで…』 なんていう具合に厳密に分けて捨てるということは、恐らく難しいでしょうし…

ともあれ、回収されたプラスチックを処分場の業者さんで分別し直され、リサイクルされているような感じです。 なので、業者さんの負荷がハンパナイとも言えますよね。

また、その大部分は、焼却に回ってるのも現状としてあります。

これは、日本のリサイクルの捉え方が〝サーマルリサイクル〟、つまり、『熱源として再利用できるのだからリサイクルだぜ』という解釈がある所為でもあるようです。

が… 残念ながら世界的な観点から見れば、近年では〝サーマルリサイクルはリサイクルでは非ず〟という傾向にあり、『プラはプラとしてリサイクルされるべし』というのが世界(欧州)的な流れになっているのは事実です。

ブリスター包装を考える。

ブリスター包装で考えてみます。

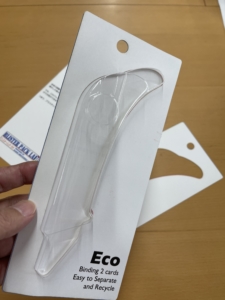

ブリスター包装には大きく、溶着処理を行なわない【スライドブリスター】と、溶着を行うブリスター包装があり、まず、台紙とプラの分別の観点から言えば、『スライドブリスター』が適切なのかもしれません。 スライドブリスターの形態は台紙を差し込む形式で成り立っているので、もともと分別できる構造になっています。

しかし、スライドブリスターでは、減プラという点から考えれば、逆行してしまいます。 構造上、プラスチックの使用量が多くなってしまうからです。

また、環境問題の点ではないのですが、スライドブリスターは作業性効率が非常に悪いという問題もあります。

製品数量が少ない場合には、特に問題は生じないのかもしれませんが、多い場合にはそれが顕著で、且つ、資材コストの面でも問題に成り得ます。

作業性が悪いということは作業時間にも関わってきて、それは生産性に直結します。 となれば、現在の労働時間問題に絡むということです。 時給単価が上がっていく世の中にあって、それに伴い、労働時間への制約が発生しつつあります。 つまり、生産性が悪くなることでより多くの作業時間が必要になり、これは労働時間の超過へと繋がっていきます。

労働時間の超過とは、即ち、残業が生まれてしまうということです。 企業からすれば、時間給が上がって且つ、その分の残業代も生じるという状況になるわけですから、あまり好ましい状況ではないということです。

それに加え、労働時間が超過するということは、『エネルギー』を浪費しているという結果を生みます。 とするなら、周り回って〝環境問題〟へ繋がっているというわけですよね。

じゃぁ、どうする?

では、どうするのがいいか? ひとつの方法が、

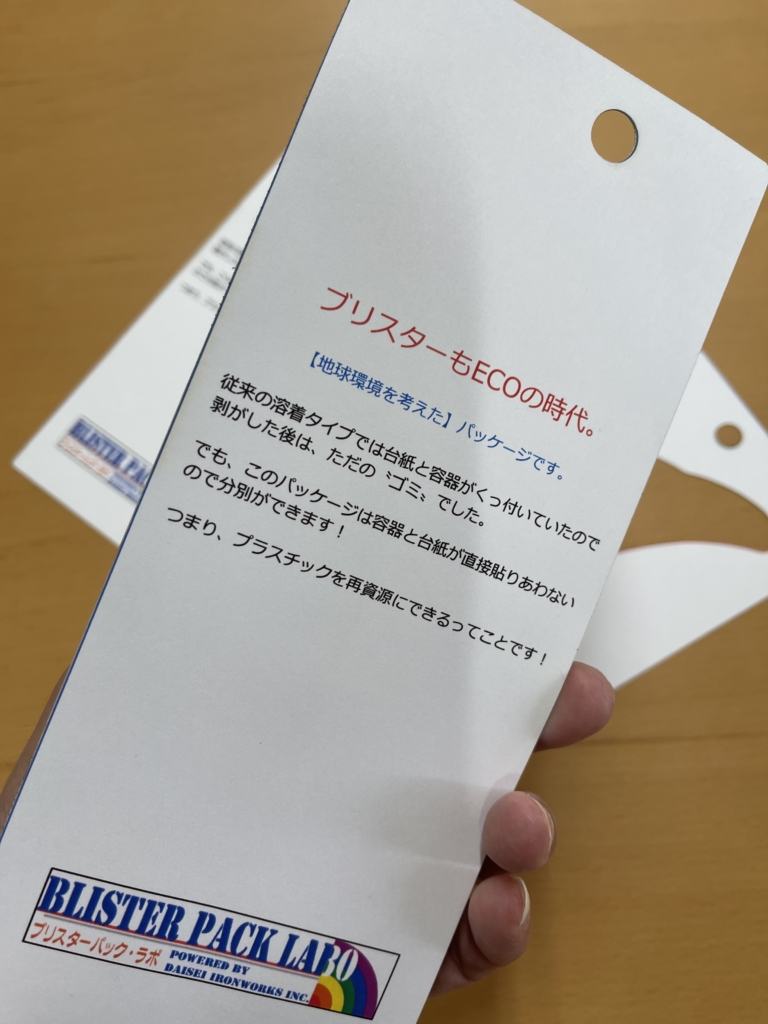

台紙の2重化による対応

です。 台紙を2重化して、プラ容器を挟み込むようにすれば分別が簡単になります。

2重化のメリットとデメリット。

台紙を2重するメリットは、思いつくだけで6つあります。

1.分別が簡単。

まず、台紙とプラ容器(PET)が簡単に分別できるようになるのが、一番かつ、最大のメリットです。

2.包装時のロスが低くなる。

上記に絡むことなのですが、分別が容易になることで包装過程でのロスが低減できます(可能性があります。)

従来の台紙とプラの溶着方式では、包装過程で溶着不良などの異常が起こると〝台紙とプラ〟を破り、中身の製品を取り出してという作業を行っています。 この時の〝台紙とプラ〟は当然、廃棄処分されるわけです。

分別が容易になれば、少なくともプラ容器に関してはその場で再利用ができるということになります。 この点でも、エコにつながりますし、資材に係るロスも少なくなりますので、経費の節約につながります。

3.素材の質が問われない。

溶着タイプのブリスター包装では、溶着時のホットメルト(接着剤)とPET容器の材質のマッチングがキーポイントになります。 PET容器の材質がまずいと、時に、溶着できないとか、溶着できたとしてもその接着力が弱いといった問題を招きます。 溶着時のトラブルを軽減させるため、G-PETやA-PETといったグレードの高いPET材が使われるのが一般的です。

2重化すれば紙同士を貼り付けることになるため、この問題は回避できます。

つまり、あまり溶着向きでなかった〝再生PET〟〝植物性由来のバイオプラスチック〟〝生分解性プラスチック〟などの使用が容易になるというわけです。 再生PETやバイオ系や生分解性のプラが使えるようになれば、これだけでも環境負荷の低減に繋がるということが言えます。

4.溶着トラブルが少ない。

上記2にも関連することなのですが、2重化することで紙同士という『同質の素材』をくっ付けることになるため、プラ+台紙の組合せよりも、作業時のトラブルが少ない環境が期待できます。 また、同質素材の接着なので、経年での接着剥がれの問題も解消できそうです。

5.紙質への拘りを低減。

溶着タイプのブリスター包装では、台紙へのホットメルトの含侵性(沁み込み具合)の問題で上質紙系が不向きであるなどといった紙質への拘りがあります。 また、印刷インクとホットメルトとの相性なども考慮する必要があり、紙質が問われる場合があるのです。 2重化の場合には、そういった問題への対応が行いやすくなります。

それに加えて、2枚の貼りあわせになるため『坪量』を抑えることができます。

6.作業性へのメリットが期待できる。

日々の包装業務を考える上では、作業性も大きなポイントになります。

脱プラ・減プラが考慮できたとしても、それに伴って、作業効率が大きく低下したのであれば、違った面での〝環境問題〟を引き起こしているのは否めないです。台紙を2重化すれば、ヒータブロック(溶着部分)の周辺を変えるだけで基本的には同一の機械で対応が可能であると思われます。

もっとも、旧来の平版方式による装置での対応は難しいと思われますが、少なくとも、うちのブリスター包装機では、比較的簡単に対応が可能です。 また、作業負荷の面から言えば、1枚多く紙を扱うだけなので、それほど大きな変更はなく、大きな負荷にならないと思われます。

★ デメリット。

良いことの他には当然、悪いこともあります。

紙を2枚使用することで、当然、2枚目の分のコストは発生します。 また、その紙代に加えて、容器形状にくり抜く必要もあるため、包装資材としてのコストは若干、高くなります。

しかし、2枚の貼りあわせに伴い、1枚の時よりも坪量を抑えることができるため、構成の考え方次第では、それほどの上昇幅ではないことが予想されます。

ここで、もし仮に分別性だけに特化して溶着タイプをスライドタイプに戻す(そんな会社はないと思いますが…)とするなら、どうでしょうか? 恐らく、2重にする方がスライドタイプにするよりもコスト面では格段に有利です。 それに加えて作業性の面でも、2重にする方が優秀です。

ということを考えるなら、2重にすることへの一考の価値はあると思うのですが、如何でしょうか?

最大の効果。

環境に配慮した取り組みは、どんな企業に対しても当てはまることであって近年では避けては通れない活動になっています。 実は、台紙を2重にすることで得られる一番大きな効果があります。 それは、

【環境問題に対応している企業である】という社会的な印象が得られること

です。 これが一番大きいのではないでしょうか?

活動の仕方について。

ただし、その活動や取組みが〝他を犠牲にして〟成り立っているのであれば、ちょっと残念だと思えるのです。

何を言いたいのかというと、表では、

『私たちは、環境に配慮した取り組みをしてます!』

と言いながら、その陰で、労力的な部分で、エネルギーの浪費を助長するような活動の仕方をしているようなら本末転倒だと思えるのです。 包装資材的に環境に配慮できていたとしても、その資材を用いることで生産活動へのエネルギーが著しく上昇するのであれば、むしろ、環境破壊を促してしまっているということが言えるのではないでしょうか?

また、他社でもこれをやってるから? 包材メーカーが推してきたから… _と、

それが本当に、全体においても未来においても大丈夫な方法なのかどうか?

その活動の真偽を見極めた方がいいと思います。 少なくとも、台紙の2重化は最善な策だと思えるのですけど、如何でしょうか?

ここでひとつ言いたいのが、〝レイトマジョリティ〟と〝ラガード〟です。 こと、日本人にはそれが多いということ。

レイトマジョリティとは、〝先行者がやってるのを見てから…〟という、いわゆる『日和見』的な人々のことで、ラガードは最後の最後まで待ってから… と言う人々のことを指してます。

これは日本人特有というか、気質というのか… を象徴しているのかもしれません。

その逆の言葉で、イノベーター、アーリーアダプターというのがあります。 最近では、『ファーストペンギン』という呼び方もありますよね。

先駆的なら!

誰かがやってるのを見てから、後追いで〝右に倣えで始めました〟とする印象より、『うちが、リーディングカンパニーであり、この分野のパイオニアだ!』 となる方がいいのでは? と思うんですけど… どうでしょう?

社会的にはそっちの方がより印象がいいのは間違いないです。

先駆的な視点で活動されている会社さん、一緒に仕事しましょう!

本記事で触れた内容を含め、ブリスター包装における環境対策の考え方は、

下記ページに整理しています。

というわけで、あなたの生産ラインがもっと快適になればいいですよね。 時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!