まず、当社の特徴です。

現在、一般的に用いられているブリスター包装機の多くの手法・構造では、包装作業時(溶着処理)に過度な熱や圧力を加えてしまうことで、

台紙が反ってしまってパッケージに安っぽい印象を与えてしまったり、また、台紙に含まれる水分が容器内にこもり、中身の製品の変質を招いてしまったり…

などという『潜在的な』問題を抱えている(与えている)場合が多いです。 シール時の過度な高圧機構により使用する型に対するダメージも激しいという問題もあるあります。

また、取扱い商品が金属製の場合では、水分による錆などのリスクが高まります。 貿易で海外へ輸出する場合などを考えると、変質のリスクはさらに高まってしまいます。 包装後に商品が変質してしまうのは、大きな問題ですよね。

独自の技術で、『見栄えのいい』包装を実現してます!

弊社では独自の方式を用いることで、

台紙が反らず、水蒸気の問題もなくしました。

台紙が反らないので包装の見栄えもよくなり、また、水蒸気がこもらないので金属部分がある製品でも安心して使用できるため、ご好評いただいております。

ワンオフ/カスタマイズ

【ワンオフ】を基本コンセプトに、お客様の作業環境や商品ボリューム、作業スキルなど、もろもろを考慮してお客様にぴったりの装置をデザインします。

もしかすると、ワンオフを一番実感頂けるのが〝置き場所〟かもしれません。 よほどの場合は除きますが、搬入経路や設置場所を考慮した専用設計が得意です。

例えば、「2階に置きたいのだけど…」 とか、「搬入経路上に他の装置が置いてあって、それらを移動させることが困難だ…」 などという場合がそれです。

過去、2階のあるスペースに置きたいのだけれど、2階へのアクセスが内製のゴンドラしかない… というケースがあり、対応したことがあります。 また、搬入に際する間口がそれほど広くないという場合も、機械を分割するような構造にて対応したという経験があります。

ちなみに、自動化に向けた機械創りも得意です。

容器や台紙の供給部分を手作業ではなく自動にすることで、作業性が格段に向上します。 人手の確保の問題や労働時間の短縮に向けてのベストな環境が実現できます。

なので、既成の汎用機では得られない〝痒いところに手が届く〟が実感できます。 もちろん、〝世界にひとつだけ〟という優越感も得られます!

環境への配慮。

最近の傾向として、ブリスター包装については、脱プラ・減プラの流れで、その煽りを少し受けているような印象があります。 こと、欧州にむけては、溶着タイプのブリスター包装では〝台紙とプラ(透明容器)がきれいに分離できない〟ということへの問題がここのところ顕著になっているようです。

分離性能の問題は今に始まったわけではないものの、環境への配慮という意識が高まってきている中にあって、それがホットになったというのは否めないです。

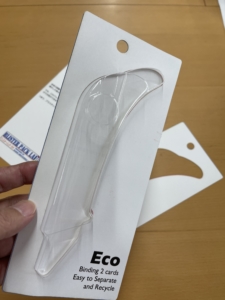

が! 溶着タイプのブリスター包装でも分離性能を高める方法があります。 それは、台紙の2重化です。

この方法を用いれば〝バイオプラスチック〟や〝生分解性プラスチック〟〝再生PET〟といった、従来溶着タイプのブリスターには不向きと言われていた素材も問題なく使えるようになるため、むしろ、環境に優しく、さらにリサイクル性能もアップするという結果を生むはずなのです。

海外の展示会を見る限り、欧米諸国では2重化への取り組みは始まっているようです。 ちなみに、うちでは台紙2重化に対応した機械も得意です。 2重化に対する話題はこちらから。

選ばれている理由!

実は…

他で断られてしまったのですけど、相談にのって頂けないでしょうか?

という依頼がホントに多いのです。

ワンオフ対応だから、既製品メーカーでは対応できないことにも果敢にチャレンジしてます! 処理数や作業性、操作性、設置スペースなどを考慮したお客様の作業現場にぴったりマッチした〝最幸最善な装置〟をご提案します。

たかが、ブリスター包装機。 されど、ブリスター包装機。

作業をするのは毎日のことですよね? できるなら、作業者にとって、極力ストレスがかからない環境が望ましいと思います。 その諦めてた案件、もしかしたら当社で実現できるかもしれません!

技術力 ~他社との違い~

長年の技術の蓄積で、ベースとなる機械的な構造パターンが5種類あります。 それらの5つの機体パターンを駆使して、あなたの最適な作業環境を構築します!

その5つのパターンとは、

【ターンテーブル】 【コンベア】 【カルーセル】 【フレームフィード】 【シングル】

です。 こんな感じ。

生産規模や工場レイアウトに即した機械創りが得意です!

自動化ニーズへ柔軟に対応します。

少子・高齢化や人材獲得の困難さ、また、人件費の高騰などを鑑みると、これからの作業環境を考える上では、自動化は必須だと考えます。

なお、ブリスター包装で自動化を考える場合、ブリスタートレーや台紙などの包装資材を如何に効率よく安定して供給できするか?が、最大のポイントになります。 当然、それを踏まえて、作業スタッフの動線をどう考えるか? も重要なポイントになってきます。

豊富な経験と実績を活かして、柔軟に対応します!