溶着タイプのブリスター包装では、台紙表面にホットメルトと言われる熱で溶ける接着剤が塗られていて、それを溶かして台紙と容器を接着することでパッケージを実現しています。

従来方式の問題点。

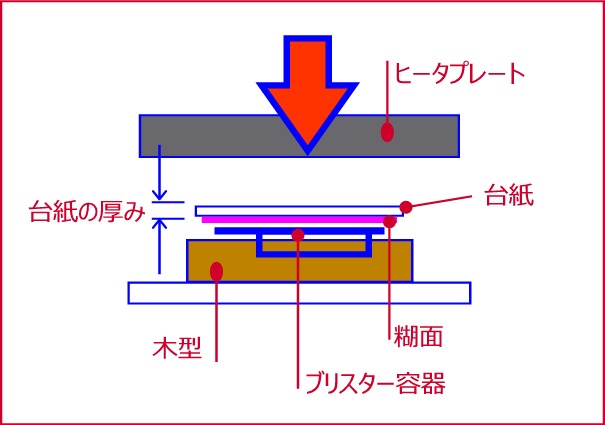

この時、ホットメルトを溶かす方法としては「台紙の裏側」、つまり、〝ホットメルトが塗られていない側〟から熱を加えるという方法が一般的に用いられています。

この方法が一般的であるひとつの理由として、溶着を行う機械の構造がシンプルにできること… が挙げられます。 また、シンプルな構造が故に、機械を取得するコストもそれほどでもなく、機械が広く出回った… という点を挙げます。

なぜ、機械の構造がシンプルになるのか? という点については2点ほど理由があります。

まず、1つ目。 〝台紙の裏側から熱を加える〟という点において、ホットメルトを溶かすためのヒータープレートの構造が「平たいプレート状」で済むということです。

2つ目は、加熱するヒータープレートの面のエリア内にさえ、溶着対象となる製品(保持用の受け型=木型)が置かれれば溶着ができることから、機械的な精度がそれほどいらないこと… に起因します。

しかし、その一方で、この方法では、台紙の表面に塗られたホットメルト剤を台紙の裏側から〝台紙の厚み〟を介して溶かすことになるため、

・ 溶着に係る時間が余計にかかる

・ 台紙中に含まれる水分が水蒸気として容器の中へ入りこみ

中身の製品に悪影響を与えてしまう

・ 台紙の反りの誘発 …

などといった潜在的な問題を抱えています。 また、これらの潜在的な問題に加えて、作業性(処理能力)に関しての問題も抱えています。

作業性への隠れた問題。

溶着時間が係ることへの対策として、多数個取り(一度にたくさんの個数を処理する)という手段がとられることもこの方式の特徴です。

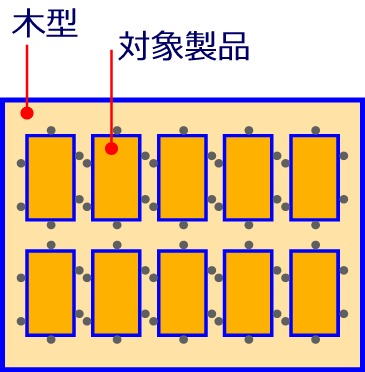

複数の製品がセットできるような型(一般的には木型)を準備し、そこへ容器、製品、台紙をセットして、溶着作業を行うという方法で作業が進められます。

1回の溶着工程でたくさんの製品ができる

ということから、〝効率のいい方法だ!〟 と思われている方も多いようです。 しかし、よくよく考えると、むしろ非常に効率の悪い方法であることが言えるのです。 (残念ながら、多くの方がその点、理解していません…)

確かに、『溶着だけ』に着目すれば、『1回の溶着工程でたくさんの製品ができる』ことになります。

が、多数個を扱う場合では、溶着を行う面積が広くなり、それに伴って温度ムラや溶着に対するムラといった問題が生じやすくなり、歩留りに影響がでます。

溶着時のムラを抑えるために、過度な圧力をかけて溶着処理を行うというのもこの方式のもうひとつの特徴です。 ブリスターの溶着において、しばしば『圧着』という言葉が使われるのはそのためです。 ちなみに、溶着タイプのブリスターは、あくまでホットメルトを用いた〝溶着〟よる接着なので、圧力で接着する「圧着」とは全く異なります。

多数個取りの弊害。

加えて、多数個処理の場合、当然、型に対して多数個をセットする必要があるため、その作業に係る時間的な面や、それに係る作業者数も考慮すべきことがらになります。

具体的に言えば、ブリスター容器を数分セットして、内容物の商品を数分セット、ついで、台紙を数分セットするという具合です。 また、溶着後に関して言えば、木型を裏返すなりすれば、木型から〝バサっ〟と取り出すことができますが、〝バサッとした瞬間に〟台紙が折れたり、キズが入ってしまってNGになる可能性もあります。

加えて、多数個処理の場合では、溶着後の検品、検査が疎かになってしまう可能性が否めないため、〝溶着不良品〟が市場へと出回ってしまうリスクも高くなってしまうのは否めないです。

これは余談なのですが…

10個取りの木型を用いて作業されているケースでは、溶着時間に10秒、木型へ商品をセットする時間に20数秒程度という具合で作業されていて、分に換算すると20個程度の処理だったという観測もあります。 ちなみに、この処理を行うためには、最低でも5人程度が必要だということでした。

作業性(時間)の把握は必要。

日常的に作業が行われている中にあって、その作業性を〝確認・認識する〟というところまでは、なかなか目線がいかないことなのだと思います。 しかし、その作業が人海戦術で行なわれているとするなら、〝作業にどれくらいの時間がかかっているのか?〟という点については、定期的に計測しておく必要があると思います。

もし、多数個取りで作業されている場合で作業時間の計測を行うのであれば、

『木型へ容器を入れる』ところからスタートし、木型を機械へセットして溶着を行い、溶着が完了し、次いで、検査・検品を行い、小箱へ入れるまで。

の一連の時間を計測されてみるのがいいと思います。 その一連の中で、何に時間を要しているのか? を把握し、改善につなげていくのです。

いずれにせよ、台紙裏面からの熱印可を行う方式では、溶着時に製品が長時間、熱にさらされてしまう可能性が高いので、物によっては熱の影響を受けてしまうことがあるということです。

〝容器側から熱を印可する〟独自なシール方式。

そもそも、ホットメルト剤は、台紙の容器をくっ付ける面に塗られています。

にも関わらず、その面とは逆の方向から熱を加えるということ自体が、溶着に対する効率の悪さを招いてしまっている… とは思いませんか? この問題を解決すべく、うちでは、古くより、『独自の方式』を採用しています。 それは、

台紙のホットメルトが塗られた面から熱を加える。

という方式です。

ホットメルトが塗られた面にダイレクトに熱を加えることで、より短時間にホットメルトを溶かし、より短時間に容器と台紙を接着させることができます。

シンプルな考え方でしょ?

短時間で溶着ができることで、台紙からの水蒸気の問題が回避できるため、容器内の製品への影響が少ないというのもこの方式の特徴です。 また、台紙が反りにくいという特徴ももっています。

ちなみに、台紙の裏側から熱を加えて溶着を行う際の溶着時間は、おおよそ10~15秒程度ですが、うちの方式の場合では、1~1.5秒程度で済みます。(※ ホットメルトの材質、及び容器や台紙の材質に依存します。)

多数個取りの問題を解消。

基本的には、木型を用いる時のような多数個での処理は推奨していません。

むしろ、対象物や包装に従事されるスタッフを含めた作業全体のバランスを考慮したオペレーションを提唱していて、多数個で処理するのではなく、少ない数で確実に手早く処理を行っていくことでの作業効率のアップを目指しています。

また、台紙の裏から熱を加える方法と異なり、ホットメルト剤が塗られた面に熱を加える方法では機械的な精度が重要になってきます。 溶着を行う際の機械上の溶着ポジションへの停止精度がまずければ、容器自体が溶けてしまうといった問題が生じるためです。

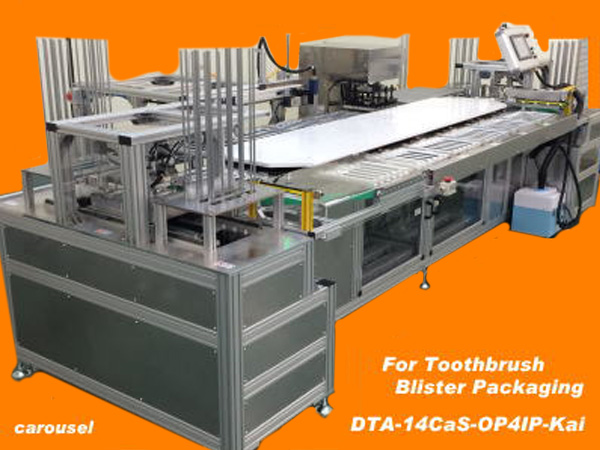

しかし、逆に、精度があるということは、台紙を自動的に供給するなどといった自動化に向けた対応が容易であるとも言えます。 なので、自動化などを加味しながら、より効率の良い作業環境を構築していくことが可能です。

適材適所に選べる 〝5つのパターン〟

ブリスター包装を行っている作業現場にとって、工場内での包装作業は一日だけのものではありません。

毎時・毎日のことです。 だとするなら、作業効率や生産効率をあげつつ、なるべくなら〝ストレス・レス〟な環境がいいですよね?

正直なところ、メーカーである我々からすれば、我々が決めた〝標準的な装置〟を使って頂くのが一番手っ取り早く楽であり、ぶっちゃけ、その方が我々としての利益も出やすいんです。 なんでか? というと、

標準的な装置の場合なら同じ形のものをつくればいいわけですから、製作にかかる手間を抑えることができます。 また、部品や使用する器材などのもろもろも変える必要もなく、なんなら、大量買いしてストックしておけば購入コストも下がるので利益がだしやすい… というわけです。

なのですが …

環境は、お客さんに依る。

お客様が変れば、当然、扱われる商品も変わり、そのサイズも生産規模なども変わってきます。 また、当然、作業現場も変わり、スタッフも変わります。

つまり、お客様によって環境が様々だということです。

もっとも、こちらが用意した標準的な装置にオプションをつけるなどして対応すればいい… とは思うのですが、過去の経験上、ちょっと難しい場合が多いのです。 難しいというよりかは、標準的な装置での対応は、製作都合上の無理が生じやすいということです。

例えば、機械の搬入経路への問題がその一つです。 設置場所への搬入経路が確保しずらい場合、〝標準装置〟のサイズでは対応できないという問題が発生します。

また、生産規模も標準装置よりもっと多くしたいとか、逆に、それほどいらないとか… 無人化を目指したいとか、使い勝手をもう少し整えたいとか、さまざまな要望を叶えるには標準装置では難しいのです。

ですので、もっと原点に立ち返って、

生産現場をもっと快適にして、スタッフさんたちにはもっと楽に仕事をしてほしい!

そんな想いから、標準装置という方式をとらず 〝ワンオフ(※)〟 による対応で装置の製作を行っています。 ※ワンオフ ⇒ 一品一葉で製作するカスタムオーダーメードのこと。

お陰様でさまざまな商品分野の方との出逢いがあり、さまざまなご提案をさせて頂き、さまざまな対応をしてきました。 お陰様で、そんな技術の蓄積から得た装置のパターンは、〝5つ〟です。

いずれの場合においても、包装工程(作業)に『流れ』を創ることを意識し、包装対象となる商品の投入からブリスター包装の完了まで一連の〝流れ〟を留めないことを基本コンセプトとしています。 流れを留めないことで無駄な〝仕掛り〟がなくなり、一貫した生産が可能になります。

それでは、詳しくご紹介させて頂きますね。