ターンテーブルタイプ【円形軌道型】

我々がもっとも得意としている我々のオーソドックスな形態で、小~中規模な生産能力に対応しています(多品種小ロット向き)。

2個取り仕様とすることで、より生産性を高めることができます。 1~2名で作業ができますので、作業スペースが限られている場合などにはぴったりの形態です。 また、各種自動供給ユニットを組み合わせることにより、安全で且つ、シンプルなオペレーションが実現できます。

インクジェットプリンタによるロット番号などの印字対応、また、画像検査用カメラやバーコードリーダ等を用いて商品や台紙の表裏判別や品種確認などのチェック作業を組み合わせることもできます(※)ので、一連の作業を1台で効率よく行うことができます。(※併設できない場合もございます。)

上記の装置の動作動画がこれです。 エリアスイッチを併用していて、ワーク投入時にエリアスイッチが検知していると動作を停止するようにしています。

コンベアタイプ【直線軌道型】

ベルトコンベアのような駆動様式からコンベアタイプと呼んでいます。 大規模生産に対応した形態です。同一品種で大量生産を行う場合に威力を発揮します。 各種ユニットと組み合わせることで大規模な生産ラインを構築することができます。

カバー材がフィルムロールタイプで供給される場合などにも有効で、トリミングやダイカットなどと組み合わせることができます。 また、インクジェットプリンタによるロット番号などの印字対応、また、画像検査用カメラやバーコードリーダ等を用いて商品や台紙の表裏判別や品種確認などのチェック作業を組み合わせることもできます(※)ので、一連の作業を1台で効率よく行うことができます。(※併設できない場合もございます。)

上記画像の動画がこれです。 古い機体になりますが… (^_^;)

基本的に、カップシーラでも蓋材を溶着させる原理は同じなので、カップシーラも製作可能です。

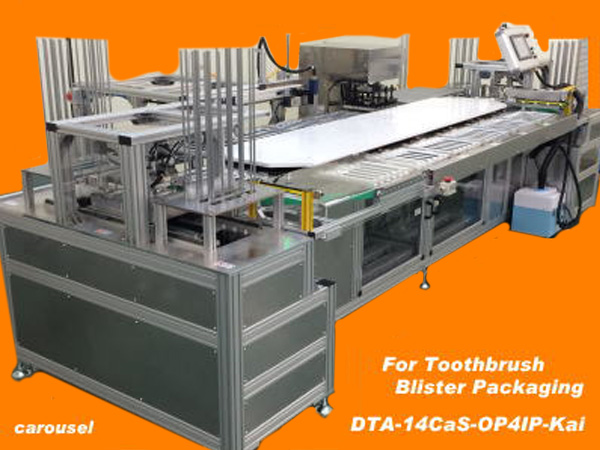

カルーセルタイプ【楕円軌道型】

ターンテーブルの機能性とコンベアタイプの生産性を兼ね備えた搬送形態です。

ターンテーブルタイプでは、その軌道が円形になるためオプションユニットや人の配置に制限がでやすいというデメリットがあります。 また、コンベアタイプでは直線軌道が取れるものの、機械構造上、型枚数が必要以上に多くなってしまうという問題があります。

両方のデメリットを克服したのがこのカルーセルタイプです。必要最低限の型枚数にて効率的な生産が可能です。直線部分の軌道が確保できるため、供給機などのオプションユニットや人の配置が行いやすいのが特徴です。マスプロダクション(大量生産)でも、多品種小ロットでも、柔軟に対応することができます。

また、インクジェットプリンタによるロット番号などの印字対応、また、画像検査用カメラやバーコードリーダ等を用いて商品や台紙の表裏判別や品種確認などのチェック作業を組み合わせることもできます(※)ので、一連の作業を1台で効率よく行うことができます。(※併設できない場合もございます。)

歯ブラシ用途で開発しました。 従来は木型を使用したオペレーションをされていて、最低でも11名以上のスタッフが必要だったところ、本機の採用にて、5人で作業が行えるようになりました(検査・検品、小箱への箱詰め作業を含む)。

フレームフィードタイプ【コマ送り型】

製品(台紙)サイズが大きい場合、前述までの形態で対応するには機体サイズが必要以上に大きくなり、搬送上の負荷も大きくなってしまう懸念があります。 その問題を克服したのがこの形態です。コマ送りさせることでコンパクトな機体サイズを実現しています。

ちなみに、画像の機体で対応できる台紙の最大サイズは、長さ約600mmです。 機体のサイズ(設置面積)は、2000x1500mm程度を実現しました。

ここで紹介している機体では、ブリスター容器の供給⇒ 製品供給⇒ 台紙供給⇒ 台紙の品種判別⇒ シール(溶着)処理⇒ 取出し 一連の工程を全自動で行っています。

上記画像の動作動画がこれです。 ブリスターや台紙の自動投入、ワーク自動投入、自動取出しなど、全自動なブリスター包装機です。

シングルタイプ【単発型】

多品種小ロットに向けに生産数がそれほどでもない場合や、既存の生産体制のバックアップとしての1台に最適です。

なお、本機は単発機ながらも、取出しユニットを装備しています。 包装資材の出し入れ、特に、溶着後の完成品を取り出す作業って結構めんどくさいのです。 取り出しが自動でできれば、オペレータの作業は資材を入れるだけになるので、作業性も格段に上昇します。作業の簡素化を図ることができます。また、取り出し口にコンベアなどを接続すれば、検品などの処理もスムースになります。

前述までの機体の型サイズと兼用設計することも可能です。

上記画像装置での動作風景です。

如何でしたでしょうか?

上記は〝搬送のパターン〟を示したものであり、実際の製作にあたっては、お客様での生産規模や作業環境を十分にヒアリング・カウンセリングさせて頂いた上で、最適な方法をご提案致しております。

なお、上記のパターン以外に、ブリスター容器を製作する(真空成形)機能を付加した機体や商品供給部に協働ロボットなどを組み込んだ機体など、さまざまなパターンでの対応が可能です。

まずは、お気軽にご相談ください。