『この装置、一回で10個できるんです。』 って聞いた時、どんな風に考えますか?

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。 ブリスターパック・ラボ、担当のけたろーです!

時短設計®を駆使して、人手不足解消なブリスター包装機を設計・製作してます。 ご相談はお気軽に!

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて、主題の件。

生産処理数を考える時の注意点

冒頭の件なのですが、ブリスター包装の界隈ではよくある話です。 例えば、10個づつ処理する型構成な機械だったとして、その場合、

一度に10個づつ処理するので、たくさんできますよ!

などということを装置メーカーがセールストークされるのです。 これを聴いた時、あなたならどんな風に思われますか?

おっ! すげーー! 一度に10個もできるんだ!

もしかすると、なんてことを思われるかもしれませんね。

また、メーカーの営業トークでなくても工場運営されている人でも同様のことを言われる場合があります。 『1回で10個づつできるんですよ! すごいでしょ!』 的な…

その一方で、もし、

一度に2個づつの処理になってます。

ということを聞いた場合はどうでしょうか?

え~、たったの2個? 能力ないな。。

概ねは、そんな感じな印象を持たれるんじゃないでしょうか?

けど、実際に生産現場を知ってる利口な人は、前者の〝一度に10個〟の言われている内容がそれほどすごくないってことをすぐに見破ることができるんです。

ホントの生産能力。

ブリスター包装での場合、1回で10個というのは『1回のシール動作で10個の溶着処理ができる』という意味で言われます。 しかし、1回で10個できるといっても、単純に〝10個〟という個数に縛られるのではなく、

1分間でどうなのか? 作業性はどうなのか? 何人がかりで?

などということをひも解いて見ていかなければ意味がありません。

正直なところ、その個数にはあまり意味がなくて、大事なのは処理のサイクル的にどうなってるのか? ということがポイントになってくるのです。

つまりは、タクトタイムやサイクルタイムがどうなっているのか? ということです。 もう少し詳しく説明しますね。

タクトタイムとサイクルタイム。

まず、タクトタイムとは、端的にいうと、『その製品を生む出すために必要な機械的な動作時間』ということで、サイクルタイムとは『その製品を生み出すために必要な(機械的)作業時間』で、す。 … わかりにくいですよね。 (^_^;)

ブリスター包装を例に挙げていうと、一般的なブリスター包装機械では、型が移動搬送され、次いで一定時間停止するという間欠的な移動と停止を繰り返し、人・機械による供給動作は停止時間中に行われます。 この時のワンピッチの移動と定位置停止までの時間を〝タクトタイム〟と呼んでいます。

機械動作的には、タクトタイムの中で一連の供給動作を行うというわけであり、つまり、これが機械スペック上の能力ということになります。 例えば、移動、停止の間隔が3秒とするなら、タクトタイムは3秒ということになります。 機械的には3秒の中で移動・シール(溶着)、供給といった動作を行えるということになります。

一方のサイクルタイムは、そこに実作業が加わってきます。

人手による供給があるならその人の〝処理能力〟が加わり、台紙などの実ワークをセットした場合での供給能力も加わってきます。 要は、機械動作の1ピッチの動作と実作業として費やす時間がサイクルタイムというわけです。

ブリスター包装機の場合、タクトタイムとサイクルタイムは近似です。 が、台紙のシール性や包材の質がまずいとか、作業者のコンディションが伴わない場合、もしくは機械的なメンテナンスが正常に行われていない、あるいは、機械設置環境として整わない場合には、サイクルタイムが著しく長くなってしまう可能性は否めないです。

実作業として、トータルでどうなのか?

上記を踏まえて、10個の処理をするための実際のところをみていきます。

まず、当然のことながら10個分の処理をするためには10個の物を仕掛ける(セットする)必要があります。 仮に、手作業で製品投入を行うとします。 10個の製品を投入するために20秒かかっていたとするならどうでしょうか?

サイクルタイム20秒。 つまり、1分間の処理は3回ですよね? とするなら、

結局、1分あたり、30個程度の生産数であるということが言えます。

その一方で、鼻で笑ってた2個取りの場合を比べてみます。 2個取りなので、供給作業にはさほどの時間は要しません。 仮に、サイクルタイム3秒とすれば、分20ショットです。 とするなら、

… さて、どちらの能力が上でしょうか?

多数個取りは非効率。

機械的な見地から言うと、実のところ多数個取りは無駄が多いのです。

上記までの例での〝1回で10個〟場合では、製品1個の大きさにもよりますが、10個を1枚の型上に納めようとすると型の面積も相当大きなものになってきます。 また、それだけの面積のものを一括でシール(溶着)する場合、熱源であるヒータープレートの面積も必然的に大きくなってしまいます。

とするなら、殊更ながら、プレート上の温度分布にも問題が生じやすく、温度ムラによる溶着不良の発生などが起きやすくなります。 当然、10個を均等にヒータプレートに押し当てるということも難しく、加圧のムラも生じやすくなります。 そのため、加圧における推力も相当の荷重が必要になり、機体の設計の仕方によっては、機体その物や型へダメージを与えやすくしてしまう可能性があります。

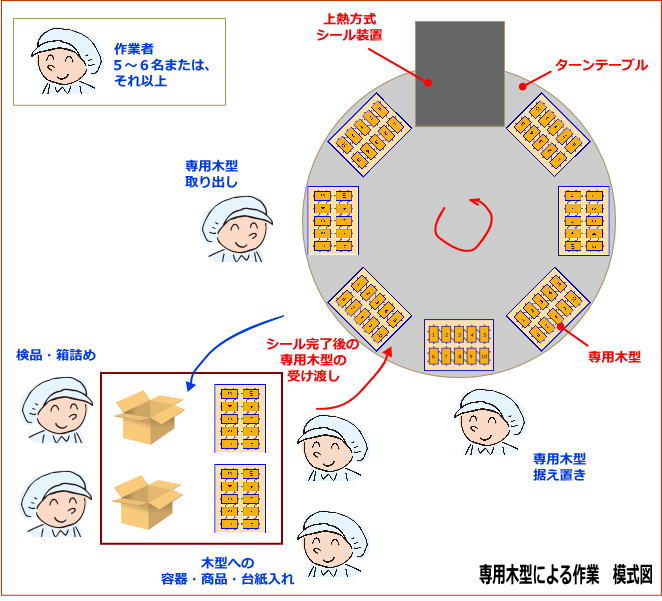

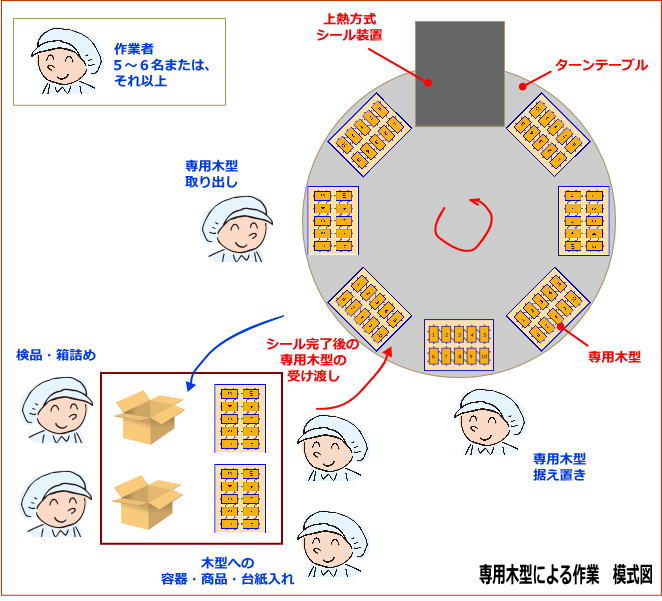

また、面積が大きいということは、機械動作的にも大きくなるということです。 ターンテーブルの場合にはテーブル径が大きくなると同時に、旋回半径も大きくなります。 動作が大きいということは、躯体もそれなりの頑丈さがいるということです。

一番の問題は、供給時の問題です。

手作業であれ、機械的な場合であれ、10個分を供給するというのはそれなりのリスクが伴います。 手作業の場合では、10個の処理を行うために相当の時間を要することになるのは自明です。 またその状況は、作業を行う人数にも影響してきます。 1人では時間がかかるので、2名で… という風な考えに陥ってしまうのです。 且つ、そういった作業が毎分、毎時間、毎日の仕事であるとするなら、作業者へ負担は… どうでしょうか?

一方、機械での供給を考える場合、供給機への資材の補充の面も合わせて考える必要があります。

10個同時にミスなく供給できる機構であることと、包装資材にはそれなりの精度が求められます。 また、供給ミスが起こった際にどうするか? 10個のうち1個でもミスしてしまうと、機械処理的には成立しない状況が生まれてしまうので、その場合のリカバリーをどうするのか? という点を決めておく必要があります。

欲張りは作業効率を下げてしまう元。

そもそも、

一気にたくさんできれば、効率がいいだろう。

という考え自体に、少し浅ましさを感じてしまいます。 もっとも、さまざまな状況を十分に推考し、それなりの仕組みをもって機械化するのであれば、問題はない(少ない)と思います。

でも、ただ単純に『見かけの数量』だけで判断してしまうのは危険です。

少ない取り数での処理は一見すると非効率そうに見えるのですが、仕事に対する確実性は断然、あがります。 それに加えて、機械的にもコンパクトになり、少人数での作業が可能になります。

確実性があがるということは、即ち、ロスが少なくなるということです。

というわけで、もし、機械化を検討されるのであれば、上記のような事柄も参考に機械の様式を考えて頂けると幸いです。

時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。