〝作業性を見直す〟って、よく聞く言葉だと思うんですけど… それって、どの範囲までの想定ですか?

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて…

いったい、何を見直してるの?

例えば、当初より思いのほか処理数が上がらなかったり、生産効率が悪かったり、スタッフに疲労が見られたり、もしくは、事故や不良が頻発したり… などという場合に、恐らく、その作業を見直す、あるいは、作業性を見直すなどということをされるのだと思います。

で、思うのですけど、その場合の見直しって〝どこまでの範囲〟までですかね?

スタッフの作業や作業性で考えると、作業に使う作業台の位置を変えてみたり、もしくは、物の流し方を変えてみたり、あるいは、使っている道具や治具を改善・改良する、または新しい別のものに交換するなどということである種の効果は得られるのだと思います。 または、処理装置の制御内容(シーケンスプログラム)を変えてみるというのも、そういったことなのだと思います。

けど、それは、恐らく〝そのエリア(箇所)〟に特化したものであって、たぶん、全作業を通じて、〝ドラスティック〟に、〝ドラマティック〟に変るというわけではないのかなと思ったりします。

ってことを思うと、何を見直してるのかな? なんてことを思うわけです。

限界はある。

局所的な変更は、それはそれで効果があると思います。 けど、それにも限界はあります… よね?

真っ先に考えられることは、そこの部分の作業性がよくなったとしても、それが元で前後の作業へのバランスが悪くなって、そちら側の作業性が落ちてしまうということがあります。 もしくは、バランスよく改善できたとしても効果が一時的だったりとかも。

もっとも、見直しの結果が前後のバランスを欠くような事態を招いたとするなら、それは失敗なのだと思えます。

ということを思うと、一口に〝見直す〟と言っても、〝結局どこまでやるねん?〟 ということが言えますよね。

見直しによるゴール設定… 即ち、見直した後、どこまでの成果を期待するのか? 処理数アップの名目で実行するのであれば改善後の処理数とか、または、作業者への疲労度や事故・怪我の撲滅、品質の向上を掲げるのであれば、その具体的なターゲット(指標)がある方がベターです。

ドラスティック、ドラマティックな変更は嫌がられる?

穿った見方での事がらをお伝えすると…

ある種のスタッフは、〝ドラスティック〟とか〝ドラマティック〟な見直しを好意的に捉えていない場合があります。 なんでか? といえば、現状のやり方が「仕事してる感」を醸し出している場合があるからです。

明らかに A より、Bに変える方が作業性もよく、楽で且つ、リスクもなく、品質さえ安定するはずなのに、あえて、A’という中途半端な見直しに甘んじてしまう場合があるんです。 最悪は…

見直さなくてもオレはいい…

そもそも、なんで

それをしなきゃなんねーんだ?

などと不服・不満の一点張りで拒否される場合もあったりしますよね__?? で、結局は、見直しにすら至らなかったりも。

… となれば当然、会社や生産工場からすればすごくマイナスですよね。

そんな彼らは、急激な変更や変化を恐れているんです。 あるいは、変化・変更があることで自分の立ち位置が危うくなってしまう可能性を恐れている… とかも。 最悪は、自分のポジションや居場所が無くなってしまう可能性すらあるのですから、そりゃ、嫌がるでしょう。汗

概ね、そんな心情から「拒否」が発動してしまうのだと思います。 とするなら、そこのところは理解し、緩和してあげるべきなのかなと思ったりします。 貴重なスタッフですもんね_。

そういう場合には、彼らの言い分を交え、また彼らを巻き込みながら見直し策を考えていくのがベターですよね。

限界を越えろ!

作業効率や生産効率の見直しを行う場合、まぁ、予算諸々の都合はあるのかもしれませんが、チマチマやってると返って「損」になる場合も否めないのです。

どういう目標にするのか? 見直しによる産物、ゴールを明確にして、予算を付けて一気にやってしまうのが一番効率がいいのかもしれません。

ボクらの場合での例をお伝えすると…

11人を5人以下に。

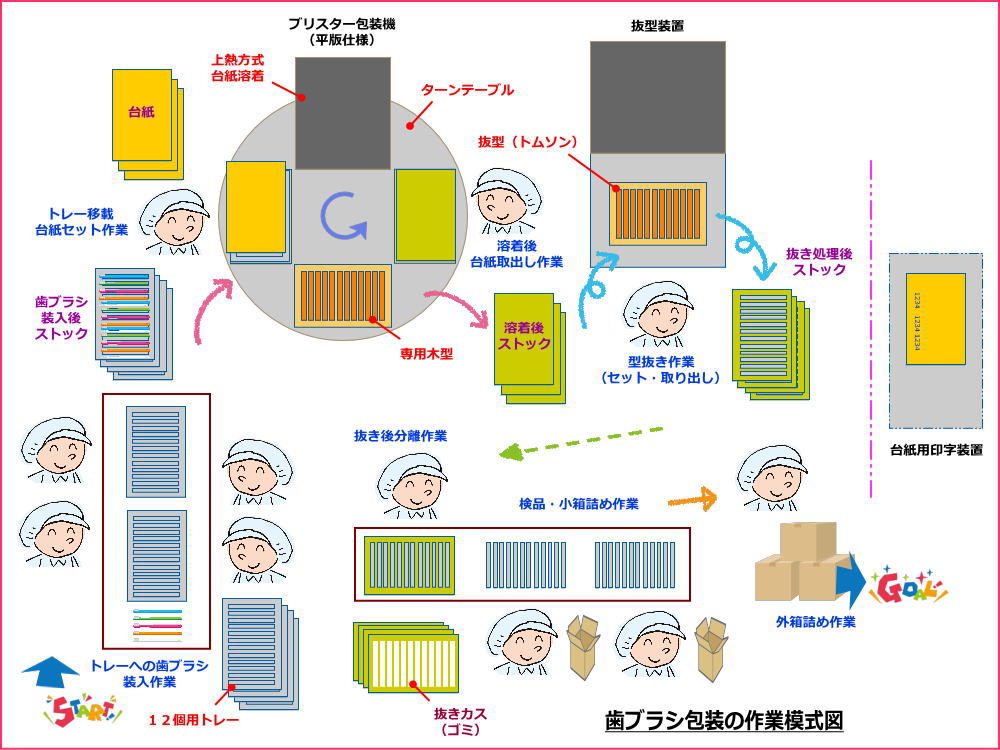

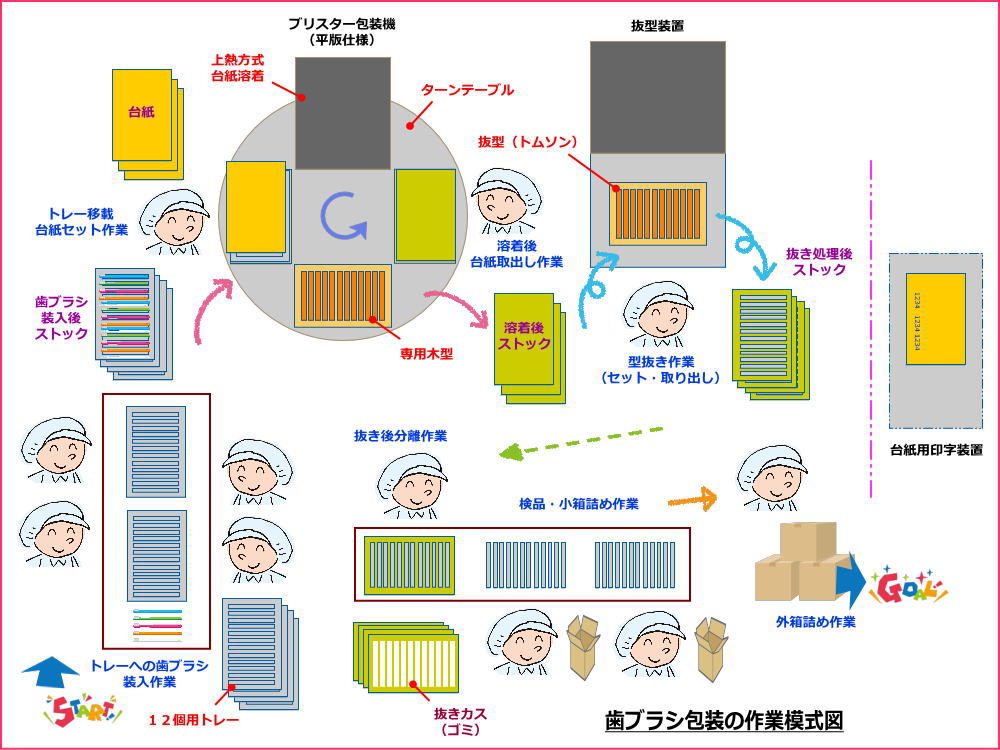

歯ブラシの包装での事例なのですが、過去からの今までの方法ではベストメンバーが「最低でも11人必要」な作業体制だったようです。 作業の流れ的には、

トレーに玉(歯ブラシ)を装填する人(5人)。 玉が入ったトレーをストックし、それを包装機へ渡す人(1人)。 包装機へトレーをセットする人(1人)。 包装機上で台紙をセットする人(1人)。 溶着されたトレー・台紙のセットを取り出す人(1人)。 溶着されたセットをストックし、それを抜型装置へセット、型抜き後の製品を型から取りだしする人(1人)。 型抜きされた製品を製品と抜きカスに分別する人(1人)。 製品の検品をする人(1~2人)。 検品後の製品を小箱に入れる人(1~2人)。 小箱を段ボールに入れる人(1~2人)。 段ボールを製缶し、パレット積みする人(1~2人)

という感じの人員構成です。 言葉で書くとわかりづらいのですが、作業が分断されているので各パート毎に人がいるというイメージです。 (下図参照)

作業の中で一番多く人を要するのが、トレーへの玉ごめ(歯ブラシの装てん)です。 多数個取りであるため、その数が多くなるほど時間がかかり、且つ人も相当人数必要になるというわけです。

作業性を見直す… 単純な発想で考えれば、要所要所で作業効率を図ってみるとか、ポイントでもう少し簡単に作業ができるようにする… などという発想がとられるのだと思います。 けど__

歯ブラシの場合、長年このスタイルで進められてきているがゆえにほぼ限界だったのです。

作業人数が多い場合の問題点

概ね、そういった人員は、パート、もしくはアルバイトにて構成されます。 スタッフ人数が多い場合の問題点は、

1.そもそも人数確保が困難である。

2.各スタッフの内情を加味する必要。

3.器用さ(スキル)のバラつき。___etc

のようなことが考えられます。

今の時代、人数確保自体が難しいというのが一番の問題になるのではないでしょうか? また、人員を確保できたとしても、スタッフの日々の状況に依るというのもあります。

例えば、幼稚園や保育園に通うお子さんをお持ちのスタッフの場合、子どもの突発的な風邪なども考慮する必要があります。 また、スタッフが同一地域に重なっている場合、運動会や文化祭などといった学校行事や地域や町のイベント(祭りなど)で人員が揃わないという問題もあるようです。 実際、クライエントさんのところでお聞きした問題点がそれでした。

それに加えて、各人のスキルも一定ではないので作業への向き不向きも考慮する必要があったり、人数の多さゆえの人間関係への配慮といったこともありますよね? こと、作業においては、〝チームワーク〟や〝テンポ・リズム〟みたいなのもあるのでそういったことへのバランスも配慮する必要があります。

過去を見つめてみる。

で、作業そのものをもっと根底から見直して、ドラスティックに、ドラマティックに変更してみた結果、上記作業が5人程度でできるような環境を提供することができます。 結局のところ、「根本的に考え方を変える」ということが大事だという結論です。 あと、それを受け容れるという環境とか経営者の意志も必要になります。

オーソドックスなスタンスを手放す。

ブリスター包装作業として広く認知されている〝オーソドックスな〟作業スタイルは、上記の歯ブラシの例で挙げたような多数個が扱える木型と平版仕様な機械の組合せによる作業です。

以前からこのブログでも何度かお伝えしているように、実のところ、この組み合わせは最強級に作業性が悪いんです。 なんでか? というと、根本的に〝先史時代〟の人手の確保が容易で、且つ、人件費に対する葛藤も少なかった時代の考え方がベースに作業が組まれているからなんです。

イケイケドンドンの時代の中、人もわんさか雇用ができて、且つ、それだけ人を雇用したとしても人件費も十分ペイできたという背景があって、当然、人がたくさんいるので、その人手をベースに段取りが組まれた作業ということです。

平たく言えば、いわゆる、人海戦術がベースなのです。 となれば、どうでしょうか? それでも、今の時代に合致している! と言われる方はもしかすると残念な経営者の方なのかも…

少人数では回らない作業。

少人数で作業ができる…

ということを言えば、上記の『木型・平版の組合せ』でも、少人数でやってるよ! なんてことを言われるところもあるのかもしれません。

でも! ここで言いたいのは、その人数で無理なく一連の作業ができているのか? ということです。 確かに、その環境でも少人数で作業はできます。 しかし、作業を区切ってやってるのであれば、作業効率がいいとは言い難いのです。

例えば、木型+平版の組合せで、スタッフが3人という環境をイメージしてください。 恐らく、その人数での作業は、複数の木型を用意しておいて、そこに容器をセットし、中身を入れる。 まず、これを3人でやって〝セットした木型の溜め〟をつくる。

ついで、2人が台紙をいれていき、1人が装置にセットして、出来上がった木型を取るなどといったチームワークを行って、できた製品を箱にとりあえず溜めて、全数の木型処理が終わった後に、溜めておいた製品の検品をして、箱詰め。

なんていう『分断された』作業をしているのだと想像できます。 一日で無理なら、『今日はここまで』という範囲を決めてやるような感じでしょうか。 また、3人では処理数的に無理があると感じられたら、人数を増やして対応するとか…

結局、作業効率(処理能力)と引き換えに人を増員し配置せざるを得ないという状況が生まれてしまうんです。

結局、〝全体を通じた〟見直しがいる。

これを見直すには、全体を通じて作業の流れを見つめ直すという決断がいります。 何度も言うように、考え方を変えないと本当の意味での〝作業の見直し〟はできないんです。

見直しに係るひとつの方法としては、全体を〝俯瞰〟するような視点で、現状の作業の流れを細かく把握して図式化し、且つ、言語化してみるというのがあります。

どんな作業があって、どういう風にそれをやっているのか? それが終わった次の工程ではどうしてるのか? ということを把握していくのです。 それを図式化すれば作業の流れが一目で理解できます。 また、言語化するというのは、その作業のタイトルを付けていくという感じのニュアンスです。

フローがわかれば、無駄な作業や置き換えるべき事がらが見えてくるはずなんです。

というわけで、うちの提案はこれです。

人・物・機械・時間 を整える。

機械を設計・製作している立場でお伝えします。

機械を考えるときに気にしているのが、人の流れと物(ワーク)の流れ、それに時間です。 時間が気になるという所以は、機械仕様として大きなファクターが 『1分あたり、どれくらいできるか?』 という処理数に関する事がらがあるためです。

効率よく作業や仕事をしなければ、当然、1分辺りの処理数は満足できる数にはならないのです。 加えて、そこに人の作業を無理のない範囲で組み込む。 むろん、ワークが安全にハンドリングできるというのが前提になります。

そういう考えの中で、全体の流れを考えて、 「人・物・機械・時間」 の構成・役割分担を考えていくのです。

それって、ホンマ?

扱う物にもよるのでしょうけど、木型・平版の世界観で言えば、たぶん、作業人員5人が最低ラインな考え方なのだと思えます。 概ね、木型を用いる場合では、木型内の枠組みが10個程度(以上)の取り数になっている場合がほとんどです。 この時のベースの考え方が、

一度にたくさん仕掛ければ、一度にたくさんできる。

という考え方です。 確かに、一見すると効率のいいようなイメージが湧いてきますよね? でも、本当にそうなのでしょうか? ちょっと考えてみて欲しいのです。 どういうことかと言うと、

セットする数が多くなると、当然、その数の分だけセット(段取り)する必要があるということです。 例えば、10個の取り数を想定すると10個分のトレーや中身の製品、台紙をセットしていく必要があるということです。

考えるべきは、まずそれにどれだけの時間がかかるのか? ということです。

概ね、そこへの作業が律速してしまって、全体の作業時間が長くなる、あるいは作業時間を低減させるために余分な人員が必要になってしまうという環境ができてしまうのです。

また、仮に10個セットしたとしても、歩留り(製品として成り立つ合格品の割合)が100%というのは難しいというのもあります。 要は、8割程度の出来だった場合、製品自体を含めて、2割の人的作業がロスという結果を招くということです。

うちの場合は、これとは全く反した考え方です。 要は、少ないセットで〝確実に〟処理を行うという方法です。

且つ、包装機械として機械上でできることを増やすことで、作業者への余計な負荷を減らすという根底の考えも含んでいます。 具体的に言えば、一度に2個程度のセットで確実に作業を行うという方法になります。

え! たった2個??

そんなんじゃ、効率悪いよ!

なんて思われるかもしれませんね。 実際、多数個取りの木型が主流のクライエントさんにこのお話しをした際には、

話しにならん。

なんていう具合に、話しすら聞いてすらもらえなかった経験があります。 (涙)

むろん、その案件はアウトでした。 汗

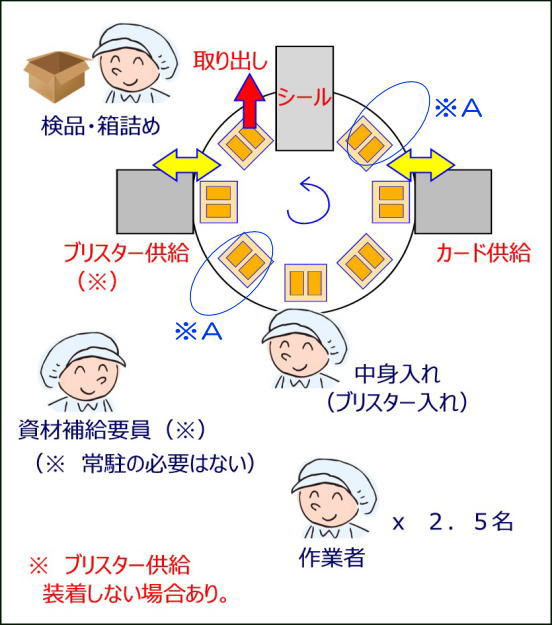

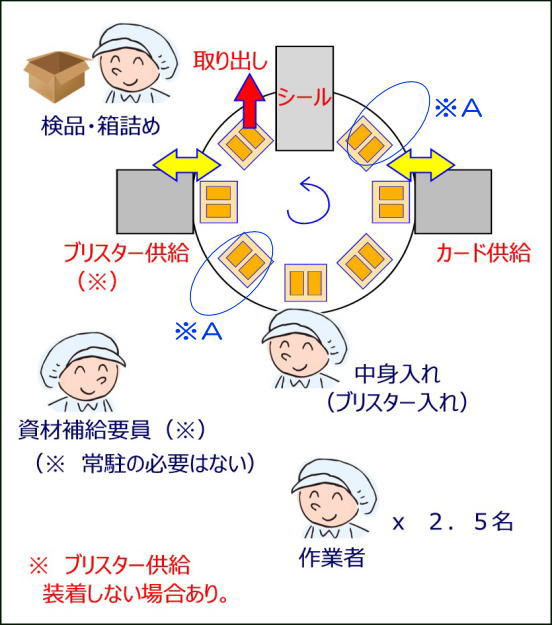

5人から2.5人の世界

基本的に、台紙は機械側で自動供給するというスタンスなので、作業スタッフはトレー・ワークをセットするだけという作業方法をベースに作業構成を考えています。

溶着包装された製品は取出し口にて、もう一人の作業スタッフにて直ちに検品が行われ、同時に箱詰めまでやってしまう__ という流れの考え方です。

とするなら、作業工程上には〝溜まり〟がなくなり、むろん、仕掛もないため、イン(資材投入)~アウトプット(パッケージされた商品)まで、一環した作業が行えるというわけです。

この時、「0.5人目」は何をするのか? というと、資材の補給作業と、機械に向き合っているスタッフの作業がやりやすいようにサポートするという感じの仕事になります。 つきっきりの必要はないので、半分の人力で済むというわけです。

タイパを含めて考える。

ところで、『タイパ』ってご存知ですか?

若い連中(ボクは、もはや、おっさんなのです。(^_^;))の中でよく使われている言葉で、〝タイムパフォーマンス〟という言葉の略語です。 つまり、時間に対する効率がいいという感じの意味合いで使われます。

作業を考える上でも、この点は非常に重要だと思っています。 で、話題にしたいのがうちの場合での〝取り数〟です。

時おり、1個づつ処理する仕様にするのか? 2個取りのような同時に複数扱える仕様で考えるのか? という話題になることがあります。 過去の経験を言えば、概ね…

クライエントさんの思考の中では、〝現状意識〟というのがありまして__。 結局、

今、これだけの数で賄えているのだから、次もその程度で十分だ!

という認識な考え方がベースにあるんですよね…

2個取りにするとオーバースペックになってしまうので、そこまでは要らない__という感じの発想です。 けど、ここでちょっと考えてほしいのが〝作業時間への捉え方〟なのです。

確かに、既存の状況から考えば、1個取りでこと足りる、だからそれで十分だ… という結論になってしまうのは頷けます。 でも、現在の労働環境とか時給単価のことがらを思うと、スタッフに対しては昔の様な時間感覚では作業してもらいにくという風になってきてると思うんです。

既存ベースでの作業時間の考え方の上で作業を考えていると〝扶養の壁〟がすぐにやってきます。 伴い、作業時間を減らすと、今度は生産が足らないという事態を招いてしまいます。

などいうことを考えると、2個取りのやり方がオーバースペックであるともいえないのではないでしょうか? ということなのです。

逆の発想で考えると、処理能力を高く設定しておいて、短時間で処理ができるという体制にしておけば、スタッフへの負荷もあまり意識する必要はないという環境を得ることができます。

で__

前述のクライエントさんに関して言うと、最終的に1個取りの装置を希望されたのでそれで対応したのですけど、程なくして、思いのほか生産が好調だったみたいで、能力が足らなくなった… という事態に陥られたようです。

へ~

だったら、リピート発注きたんじゃないの?

な~んて思われるかもなんでしょうけど… 哀しいかな___

現地スタッフ(実は設置は海外)が優秀な方ばかりだったので、うちの装置を真似して増産に対応する機械を自社で作られたというね。 (^_^;)

ともあれ、見直すのであれば、徹底して見直された方がいいですよ! っていうお話でした。

というわけで、あなたの生産ラインがもっと快適になればいいですよね。 時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしてい

ご相談は随時受け付けております! お気軽に。