ブリスター包装機では、ターンテーブル型が得意です。 でも…

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて…

ターンテーブル型。

ブリスター包装機について言えば、親父が独立して今の会社を立ち上げる前から携わっていて、その当時から〝ターンテーブル型〟の形態を得意としていました。 ちょっと補足すると…

昔はゼネバ。

昔のターンテーブル型では、「ゼネバ機構」というカム機構を使って間欠動作をしていて、制御も有接点なリレーだけを使ったすごくシンプルな機械でした。 ちなみに、その当時より台紙供給は自動でというスタンスでした。

ゼネバ機構とは、

ジェネバ機構(ジェネバきこう、Geneva drive、Maltese cross)は、連続回転運動を断続回転に変換する機構である。ゼネバ機構とも。 原動車(連続回転側)にはピンが付いており、従動車(断続運転側)のスロットに入り込んで回転させる。原動車の上部は、従動車が停止時間中に動かないよう、三日月状の形状となっている。

(出典 Wiki 。)

…んな感じです。 要は、駆動側のピンを従動側に等配設置した溝に絡ませて間欠動作を実現してると言う感じのメカニズムです。 (Wikiのリンクで動作モデルが載ってるので是非ごらんください。)

で、親父曰く、ゼネバはユニットものの購入品ではなく自作していたとのこと。 精度の問題はあるのかもしれないのだけど、ピンが溝(スリット)に入っていく掛かりの位置調整がすごく難儀… ということらしい。

カム機構なので、基本的に駆動は回りっぱなし。 間欠動作時の停止時間は、駆動軸の回転速度で決まるということになって、それが利点でもあり、難点でもあり… ちなみに、回転速度は、インバーターではなく減速機のダイヤル操作で。

あと、供給とかシール部のシリンダのタイミングは全て、ゼネバの動きと同期するような設計。 ゼネバの駆動軸にスイッチを設定していて、従動側での停止の区間で各部の動作がONになって、そこから抜けるとOFFになるような感じになってる。 これも、利点でもあり難点でもあり… という感じかな。

結局、駆動軸の〝ノンストップ〟な連続運転が前提なので、トラブル時などの安全対策が取りにくくて、また、無条件な間欠動作ゆえに、人手作業からすれば機械に合わせる必要があって、挟まれるリスクは甚大という事がらが内在してるというね…。

今でこそ、電機仕掛けなサーボが主流で、間欠動作時の角度ポジションも簡単に決めれるのだけど、その当時は手軽なサーボなどなくて、または、かなり高額だったので、ゼネバによる動作がリーズナブルだったみたい。

___でも、場所によっては今も現役で動いてるんだよね~。 w

そうそう、リレーとタイマーによる制御なのでシンプルなのはいいのだけど細かい制御ができないのよ。 タイマーのタイムアップで次の動作にいくので、タイミングが… 当然、シリンダセンサー(シリンダの両端検出用のセンサー)などは搭載していない。(^_^;)

今の方法。

ゼネバという方法に替わって、うちの今はサーボモータを使った方式でリリースしています。 も少し詳しく言うと、DDR(ダイレクトドライブ)型のサーボを使ってます。

で、これにはちょっと経緯があって。

DDRを使う前に、〝一般的な〟サーボモータを採用して使った時期もあったんだよね。 でも、思ってた以上になんだかんだと作り物が多いというのがあって、製作部品に係るコストと組み立て調整に係るコストがすごいことになってしまったんだよ。

計算してみたのだけど、サーボ単体で比べたら確かにそっちの方が安い。 しかし、サーボは単体では使えないんだよね。 ターンテーブルを回すためには、ターンテーブルとリンクさせる必要がある。 要は、回転軸をつなげるためのパーツがいるというわけだ。 もろもろのパーツの製作費やその材料代、加えて、組み付ける際の労力、時間単価などを加味すると、断然、DDRの方がリーズナブルだということが分かった。

もう少し突っ込んだことをいうと、原点取り方もサーボはちょっとしんどいというのもあって。 DDRでは、イメージ的にはテーブルとモータがセットという格好になるため、原点にもギャップがないのがいい。

で、その当時の設計は外注。 ボクも駆動部に使えそうな色んな資料を集めて設計してもらってた外注さんに話しをしたんだ。

駆動部にこんなのが使えると思うんですけど…

これだったら、簡単そうだし!

って、見つけたDDRの話しをした。 ら、外注のおじさん曰く、

お宅の組み立てコストとかも考えないと

いけないだろうからそれはいいね!

と好感触だった。 …のだけど・・・・。 いざ、となると、また同じ選択でDDRは拒否られた。 (涙)

結局、設計屋の立場からすれば、DDRの場合では〝置くだけ〟になってしまうので、その周辺のパーツが不要になるため、図面の枚数が稼げない__ という理屈があったようで。 (^_^;)

設計屋さんの性格とか、やり方にもよるんだろうけど、当時お付き合いしてた設計屋さんは、ロボット系の採用はほぼなくて、ボルトの一本からでも〝手を加えて〟部品点数を多くするような設計の方法だった。 「枚数x単価」という仕事なのでそうなるのは否めないのかも… ってすごく感じたのを覚えてます。

以後、自分で描くようになって、もちろん、自分でも機械を組むので、極力部品点数が少なく済んで、且つ組みやすい方法を考えるようにしてます。

時に、2人作業。

ターンテーブル型の利点は、取り扱う製品にもよるのだけど、機械サイズが比較的コンパクトに設定できることです。

うちの場合、概ね、ターンテーブルを45度に8分割等配にして、各ポジションでトレー供給、台紙供給といった供給ユニット、シール動作を行うユニット、シール後の取出しを行うユニットなど配置するという構成で機械を考え、くみ上げていくという方法をとっています。

場合(要望)によっては、インクジェットプリンタも配置して、包装過程でロット番号などの印字もやってしまえるような構成にしたりもしてます。

基本的に、ブリスタートレーに収める中身の商品は人手で行うというスタンスです。 中身の商品供給を人手でやるメリットは、機械自体が〝多品種小ロット〟を想定しているからです。

商品自体も自動で… も、もちろん可能なのですけど、ブリスター包装の大概は多品種な場合が多いので、そこの部分は手作業で対応するのが手っ取り早いというのもあります。 あとは、手作業の場合では商品の品質(汚れや傷がないか? 髪の毛や埃などの付着がないか? など)を確認しながらブリスターに収めることできるというメリットもあります。

テーブルの配置。

テーブルの配置を考える時、うちの標準的な考えではテーブル上のポジションが正面にくるような角度で配置を考えます。 正対することで各ユニットの配置も楽になるため、それを標準にしています。(下図参照)

図を見るとすぐに理解して頂けると思いますが、正対する位置ではユニットの配置がちょうどキリよく並べることができるんです。 中身をいれる人のポジション(図で下側の人)を基準にすれば、右側90度の位置が台紙供給。 それから90度回って(中身を入れる人の真正面)がシールポジション。 取出しがその45度となり、または90度の位置という感じになります。

ちなみに、うちの場合では、回転方向は〝反時計まわり〟を採用しています。 その根拠的には、人の目には左から右を追う習性がある… という理屈と、右利きの場合が多いので反時計回りでは向かってくる方向での作業になるためやりやすいというのもあります。 回転方向に関しては設計時の打ち合わせで決めることができるので、時計回りでも可です。

で、テーブルポジションで言えば、作業者は機械の真正面に立ち(又は座り)、中身の製品を入れるという作業になります。 ちなみに、ブリスタートレーを自動供給する場合、作業者は中身を入れるだけの作業です。

中身は1個だけじゃない!

ある時、古くからの得意先さんの作業現場を訪れたときのことです。 作業風景をみていると、テーブルの前で2人のスタッフが肩を寄せ合うように作業をされているのが見えたんです。

何をされてるんだろう?

ってみてると、製品には景品のような付属品があるようで、1人の方が付属品をいれ、もう1人がメインの製品を入れて__ という作業をされていました。

「!」と思いましたよ。 そうなんですよね… 製品によっては、1個じゃない場合があるんですよね。(^_^;)

普段の想定は、『中身の数は1個で、それを入れる人は1人』という前提です。 なので、現状での配置で2人で作業するというのはちょっとせせこましいのです(スペース的なゆとりがない。)。

というわけで、2人でも作業がしやすいレイアウトな機械を作りました。

2人でも作業性がいい機械。

端的に言えば、正対ポジションから半角ずらした格好の機械です。(下の図を参照)

半角ずらすことで、正面側に2つのポジションを得ることができます。 というわけで、2人でも作業しやすい形の装置が完成しました! むろん、1人で作業でも支障がないので1人でも作業ができます(最初のうちは違和感あるでしょうけど。。)。

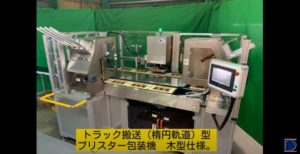

2人作業仕様。

完成した機械がこれです。 半角分位置がずれるので、当然、ユニットもそれに対応したポジションになります。 また、本機は中身を投入する人が、自分の位置から台紙資材の補給ができるような仕様にしています。 なので、機械周りがすっきりとしてコンパクトに仕上がりました!

台紙にまつわる対策。

多品種小ロットの場合、台紙のサイズが同一だけど該当製品とは違う銘柄の台紙をセットしてしまったり、台紙の天地を逆にあるいは、表裏を逆にセットしてしまったりといったミスが起きやすいというのがあります。

表裏が逆の場合には、そもそも溶着ができないので、すぐに気付けるとは思いますが、銘柄違いや天地逆の場合は、気づくまでに多少のタイムラグが生じる可能性は否めないです。 こと、銘柄違いの場合には、最悪その状態で出荷… というリスクも考えられます。

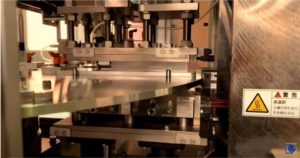

そういったミスへの未然防止策として、本機ではバーコードリーダーを設置し、台紙裏面のバーコードを読むことで、仕掛ける商品(台紙)と台紙の裏表の判別ができるような仕様になっています。

台紙にまつわる策については、今回のケースでいうと台紙裏面のバーコードの位置がほぼ統一されていたので、バーコードリーダによる方式を採用しました。

が、バーコードの位置が製品によって全く違う場合には、型替えの都度バーコードリーダーの読み取り位置を調整する必要が生じるため、作業性の面では難ありです。 バーコードが使えない場合には、画像(カメラ)センサーを利用するなどの方法があります。

ともあれ、『バカ避け』の策は講じておいた方が無難です。

動画で。

デモ動作ですが、動画でご覧いただけます!

というわけで、あなたの生産ラインがもっと快適になればいいですよね。 時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしてい

ご相談は随時受け付けております! お気軽に。