当たり前の話しなのですけど、作業を考える場合、その前提で〝やり様〟が全然変わってくるんです。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

さて…。

何を前提にするか?

工場内での生産作業について、どのように考えられていますか?

そうそう、ひと口に生産って言っても2つのパターンがあると思います。 1つは、受託のような他社の物を請けいれて生産する場合と、もう一つが自社製品のような自社のものを生産する場合と。

受託生産の場合、使用する部材や資材は客先の指定になるでしょうから、客先が指示する方法で対応する必要があります。 なので、指示に従って製作すればいいわけですから、ある意味、楽… なのかもしれません。

でも、逆の面でいえば、もし、その部材や資材がものすごく使い勝手の悪いものであるなら、ものすごく作業効率が悪くなって、『請けたものの… (涙)』という状態になってしまうのかもしれませんね。

一方の自社製品を生産するという場合のことを考えると、作業性などに関しては、全て自社で決めれるわけですから、超ラッキーなのかも。

作業を考えていく上では、文書にするか、あるいは、口頭ベースでやるのかは別にして、作業方案などといった作業における手順を考えていくのだと思います。

作業そのものの前提。

で、自社製品の生産での作業を考える上での前提条件を考えてみます。 前提条件っていうと、ちょっとオーバーかもしれませんが、簡単に言えば、『人手』か、『機械』か? ということです。

ごく一般的なの流れから言えば、当初、人手でやってた作業を機械化して~ というのがほとんどなのかもしれませんが、人手で作業を行うという前提と、機械にさせるか? ということでは、ちょっと考え方が変わってくるんですよね。

初めから、人手が主体という前提で考えるのであれば、少々複雑な資材を選んだとしても、作業スタッフをそれなりに配置すれば〝柔軟に〟対応できます。

例えば、折り曲げなどが必要な場合を考えれば、人手であれば、多少折り方が複雑であったり、折り目への罫線が緩くても、柔軟に対応することができるはずです。

でも、この状況をのちに機械に切り替える… ということになれば、どうでしょうか?

折り方が複雑になるのであれば、機械もそれなりに複雑になってしまいます。 また、罫線が緩い場合には、機械上では、それなりの〝パワー〟が必要になってきます。

しかし、当初から機械を使うということを前提で考えるのであれば、『機械側の仕様=機械ができること』に合わせて、資材をアレンジするということできます。 となれば、機械の構成は、よりシンプルになります。

結局のところ。

もし… 人手での作業を機械へ… という考えがあるのであれば、現状やってる作業をそのまま機械へ移すのではなく、機械側での視点でも考えた方がいいです。

なんでか? っていうと、それは前述の通り、人手が主体の場合には、人間の器用さと順応性、適応力や柔軟性で〝なんとかなる〟ものだからです。

一方の機械の場合には、必ず『機械的な動作仕様』というのがあって、その範囲の中でしか機能しないというのがあります。

この逆を言えば、『機械的な動作仕様』を満足させる環境を与えてあげれば、機械は必要十分な役割を果たしてくれる… というわけです。 つまり、人手の作業から機械化を考えるのであれば、機械側が円滑に動作できるように資材を含めて見直してみるということが必要になります。

というわけで、台紙の2重化を考える。

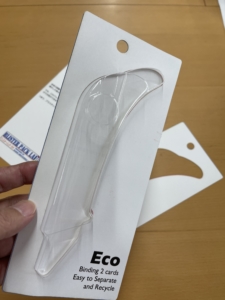

環境問題を考えたブリスター包装について、以前より『台紙の2重化』をお伝えしています。

で、2重化するにあたっては2つのやり方があると思うんです。

2重にする場合のひとつが、まず、罫線を設けた大きめの台紙を使って、罫線で〝折り曲げる〟という方法です。 折り曲げることで、2重になりますよね? もうひとつが、単純に台紙を2枚使うという方法です。

折り曲げを機械で。

恐らく、『折り曲げ』で2重化をするのが〝人手〟主体な考え方なのだと思います。

機械上で折り曲げる… 一見すると、楽そうな気がしますよね? しかし、機械構成的には、ちょっと厄介なんです。 まず、資材の問題があります。

罫線がきっちり仕上がっている場合は、特に問題はないのかもしれませんが、罫線が緩いものが混じっていると… 機械動作的にはエラーになってしまう可能性は否めないです。 要は、いわゆる〝チョコ停〟が発生してしまうということです。

また、ブリスター包装機上での〝型〟を考えた場合、2倍の台紙サイズに対応しなければならないということです。 要は、拡げた状態の台紙を置くスペースがいるというわけです。 あと、折り曲げる機構が必要になってきます。

ちなみに、折り曲げする機構はこんな感じです。 以前に、クラムシェル型のブリスター用の機械を創ったことがありまして… そこでは折り曲げの機構を使っています。

折り曲げを手作業で行って、型にセットして、溶着だけを機械でする… という方法の場合を考えると機械はシンプルになりますが、スタッフへの作業負荷という面では、大きくなりますよね。

台紙を2枚使う。

台紙を2枚使って機械化を考えた場合、機械的な構成は折り曲げを行う場合よりもシンプルになります。 要は、台紙供給を2回行えば実現できるため、折り曲げよりも簡単にできて、機構的なリスクも低減できます。

将来を見越して。

作業を考えるのであれば、将来的なことも織り交ぜて考えた方がいいと思います。

これって、難しいことなのかもしれませんが… とても大事なことだと思います。 当座、手作業で初めて、思いの外、それがヒットして、手作業では追いつかなくなって… となったとしても、その将来の〝ヒット〟をイメージしながら、機械への置き換えても機械が複雑にならない… という方法を採択した方がいいです。

いずれにしても、現在も将来も無駄金にならないような仕組みであるのがベターですよね。

時短設計®な視点で、規模に応じて、設計してます。

あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

お陰様で、Youtube登録者数100人突破! ありがとうございます。

次の目標は!! めざせ、1000人!(← 目標 低ーー!w)

ってことで、Youtubeもやってるので、できればチャンネル登録お願いします!