いざ、機械をオーダーするってなったとき、その機械への品種の適用範囲はどうされますか?

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

本日は、みずがめ座の新月らしいですよね。 新しいスタートを切るにはもってこいな日…

さて…。

品種の適用範囲をどう考える?

機械で操作できる品種の適用範囲をどうするか?

これって言い換えると、その機械の仕様そのものであるともいえるんです。 既製品な機械を導入するのであれば、その機械のスペックの中での判断になりますが、オーダー装置になると要望を盛り込んだ設計になります。 …というか、要望を盛り込んだ設計が可能になるという方が正確ですかね。

現状と将来を見据える。

新装置への適用範囲を決めるためには、まず、現状、抱えている品種を整理する必要があります。 その中で、どこまでを新装置へ適用していくか? ということを決めていきます。

… というパターンと、既存装置からの入れ替えで新たに装置を製作するのであれば、既存装置での適用範囲に加えて、どうするのか? ということも検討項目になりますよね。

もし、将来的な品種のプランがあるのであれば、それを見越して仕様上に加えるかどうか? ということも大事なポイントになります。

欲張りは禁物。

過去の経験で言わせてもらうと… 結論から言えば、

欲張りするな!!

ってことです。 w

新しく作るのだから… 折角だから… この際… なんていう感情がわいてくるのはわからなくもないのですけど、欲張ってしまうとかえってまずいんです。 要は、仕様が膨らんでしまって、機械の規模も大きくなりがち… という。

こと、品種毎のサイズが大きく変わるような場合、機械的にはかなり、しんどくなります。 汗

サイズに幅が生じるということは、端的に言えば、大きなものから小さなものまで対応する必要があるということであって、それを一台の機械でやるとすれば、品種替えの際にはそれなりの作業が発生します。 また、製作時には、当然のことながら品種ごとの調整が必要になってきます。

まぁ、それなりの設計はしていくんですけども… でも、極端に変わる場合には、結構大変なんですよ。(;^_^A

品種への対応が極端な場合に起こること。

まず、サイズの幅が大きく変わる場合には、当然、最大サイズに対応できなけばならないので、機械のサイズも大きくなります。 また、形状が大きく異なる場合には、それなりの対策が必要になってきます。

もっとも、自動供給などを組み入れないのであれば、それほどの対策は必要ないのかもしれません。 でも、搬送部分や使用する型などのことを考えれば、機械側でもサイズや形状に見合う仕組みがいります。

搬送面で言えば、単純には、ガイド部分のアジャストにもそれなりの幅が必要になって、品種替え時には、その個所の調整も必要になってきます。

この時、大きめの予算が確保できるのであれば、サーボモータやロボットなどを使って、位置パターンを品種毎にメモリー(登録)して、呼び出して使用するということができますが、それほどの予算がとれない場合には、手作業による調整がいるということになります。

手作業での場合を考えると、例えば、サイズが大きく変わっても2品種しかないというのであれば、どちらかの端をドン突きで調整するみたいな比較的楽な方法がとれるのですけど、多岐にわたる場合には、〝再現性〟という面で少し厄介になりえます。

作業を考えていく上では、『誰がやっても同じ状態』になるという環境で作業できるのが一番であることを考えると、運用面での工夫が必要になります。

現実的な運用で。

あれも、これも… という希望で言われて、対応するも、結局、いざ運用が始まったら、そこまで要らなかった… というのも、残念ながら、かなりの率でありました。

品種の適用を考える上でのポイントとしてひとつあげるなら、メインユースを何にするか? を重点的に決めるということです。 生産計画などがあるなら、それに照らし合わせてみて、あまり流れてこないものは適用範囲から外すという決断も大切なことです。

また、機械の実際の運用を考えた場合、品種サイズや形状はある程度揃えるということも大事です。 著しくサイズや形状が変わるような場合だと、品種替えの際の調整が煩雑になってしまう可能性は否めないです。

あとは、新しい機械を導入することを機に、品種の整理をしてみるのもおすすめです。 会社の操業がながく、製品として長年の運用になるにしたがって、廃盤の商品とか、規格が変わった品種も出てくるのだと思います。 そういったものへの整理って、思い立たないとなかなかできないと思うので…

機械からみて…

機械側から見れば、やっぱり、単一品種であるのが理想です。 機械の動作を考える場合、単一品種であるなら、その品種だけに注目すればいいので、調整などもすごく楽になります。

_とはいうものの… 今の『多品種小ロット』な世の中で、単一品種だけの対応… 要は専用機的な扱いってすごく稀ですから、なかなか難しいですよね。 とはいうものの、むやみに適用範囲を広げて、無駄に製作コストを押し上げてしまうのもどうなんだろう? っていうのが本音です。

おすすめは、適用範囲(サイズと形状)を似通ったものに絞って考えてみて、もし、予算があるのであれば、大きく離れるサイズのものは新たな装置として別個に考えるという方法… です。

が… それも、お金のことと設置場所のことを考えれば、よほどのことがない限り難しいですよね。 苦笑

過去の事例。

理想を言えば、品種毎のサイズの幅が近くて、形状も似たようなものを扱うということなのですけど、それはあくまで、作り手(設計)側の希望です。w

過去には、かなりな幅のある品種に対応したことがあります。 台紙サイズから言うと、最大長さが600mmから、最小が120mmくらいまでの対応幅でした。 且つ、その時は、商品も自動で供給するという『全自動』なタイプでしたので、かなり大変でした。

余談。

一番の難関は、トレー(ブリスター)の供給部分でしたね。 矩形(四角形)ではなく、中身の形状に合わせた外形でしたので、それを合わせるのに苦労しました。 また、トレーの図面がないというのも難儀なポイントのひとつでした。

真空成型を製作している最近(最新)のところでは容器の図面データを頂くことができて、機械を設計する上では、かなり楽になりました。 楽というか、機械で使用する型の信頼性、品質が増すという感じです。

でも、真空成型の事業を昔からされているところの中では、図面をもっていない(図面を描かない)ところも多いんです。 (時の流れで、現在は対応されているところも増えていますが…)昔からのところでは、対象になる製品そのものから、おおよその容器形状をクレイモデルとか、木型で試作して、それをアルミを使った本型へ移行するという形をとられています。

クレイ、または木型で鋳型を作って、それで必要数の金型を量産するような格好です。 真空成型では、大まかにいうと、規定幅の1枚のPETシートにどれだけ取り数ができるか? で、単価が決まってきます。 単価の話は置いといて… この時、『同じ形状の』金型が必要になるわけです。

しかし、マシニングを使った機械加工で製作される金型と違って、鋳型で作るような場合には、金型の各個体で微妙にサイズが変わる場合があります。 この点で苦労した… という感じですかね。 要は、真空成型の金型の位置によって、製品そのものが入らない(容器サイズが小さい)という問題が起こってたのです。 手作業ではわからなかったようで、自動化することで露呈したという…

実際の機械は…

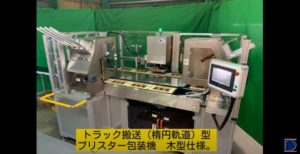

実際の機械はこれです。

動画はこれ。

型替えについて。

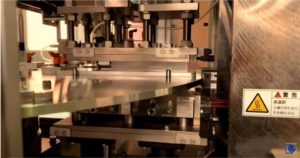

品種替えをどうしたか? というと、まず、台紙の部分に関しては、歪ではなく〝長方形〟であることから、原点になる位置(縦横のライン)を決めて、それに対面する側のラインを可動できるようにサイズを決める… という方法を採用しました。

こんな感じ。

トレー供給やワークの供給部分に関しては、形状が独特なので、その外形に合わせてガイドを調整するというのは操作していく上で非常に難しい…という結論から、基本的な考え方は、品種に応じた〝マガジン〟にて対応するような発想です。

品種毎にマガジンを持ってもらって、品種替え時にそれを交換するという形にしています。 品種毎に持つ必要がありますが、品種替え時の作業時間を考えると、マガジンを交換するのが手っ取り早いという結論(判断)です。

時短設計®な視点で、規模に応じて、設計してます。

あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

お陰様で、Youtube登録者数100人突破! ありがとうございます。

次の目標は!! めざせ、1000人!(← 目標 低ーー!w)

ってことで、Youtubeもやってるので、できればチャンネル登録お願いします!