早いもんで、小正月。 1月15日って、昔は〝成人の日〟だったんですよね。 ボクの時代も、15日が成人式でした。

そうそう、昔から関西(大阪?)では、正月明けの活動が本格化するのは小正月を過ぎてから… なんてことを言われています。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

小正月も過ぎることだし、今年こそ、景気がいい方向に回ってくれたらなぁ なんてことを切に願ってるわけなんですけども。

さて…。

木型仕様もできます。

ブリスター包装機について、うちの〝標準的なお奨め〟というか、うちが得意としているのがブリスター容器側から熱を印可して溶着を行う〝下熱方式〟と呼んでいるタイプです。

なんでお奨めしているか? というと、容器側から、つまり、台紙にホットメルトが塗布されている側から熱をかけるので、溶着時間が短くて済み、且つ、台紙が反らず、また、台紙中の水蒸気の影響を受けにくいという盛沢山な利点があるからです。

とはいうものの、下熱方式の場合では、溶着時の受け口(容器の保持)に特殊なシートを使用するため、溶着代にある種のパターンが転写されてしまう… という注意事項が発生するんです。

ちなみに、使用するシートの種類でパターンには2種類あって、目地が浮き出るタイプと、平滑でなるべく目立たないタイプがあります。

パターンが入ってもいいよ~ 特に問題ないよ~ っていうところには、絶賛、下熱方式をお奨めしています。 また、下熱にしたいのだけど目立たない方がいいという場合には、平滑タイプなシートを提案しています。

なのですが、パターンが目立たない平滑タイプの場合でも 『アカンねん…』 と言われるところもあります。

理由は、過去からの商品ラインナップとの違いがでてしまうのが嫌だとか、あるいは、受託包装をしていて、オーナー側の許可が下りないとか… そういった理由です。

でも、安心してください! そういった場合では、木型を用いた対応も可能です。

他社とは違う。

木型を使った対応…

とはいうものの、機械的な構成や木型の使い方は独自路線な設計です。笑

まず、容器内の商品を手作業で装てんするということをベースに考えた時、余りにも多すぎる取り数は、かえって、機械的な処理能力を落としてしまうため推奨していません。 なんでか? というと、装てん作業が律速(ボトルネック)になって、処理パフォーマンスが著しく低下してしまう懸念があるんです。

なので、概ね2~4個取り程度を目安に機械の構成を考えます。 また、これが一番大事だと思っているのですが、処理能力や設置場所の状況、全体の作業流れを鑑みて、機体の搬送形態や構成を考えていきます。

むろん、台紙を自動供給することを設計上の『マスト』で考え、要望があれば、容器の自動供給も加味して設計を行っています。 溶着後の自動取出しは言うまでもなく、マストです。

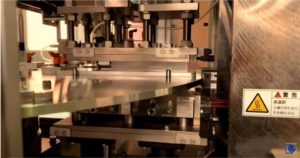

木型を用いる際の大きなポイントは、溶着時に機械側に負荷をかけないということです。

物を運ぶという観点からみれば、搬送時負荷がかかるのは仕方がないのですが、溶着時の圧力(負荷)を搬送部分に伝えてしまうと、機械へダメージを与えてしまうことに繋がってしまうため、その辺りは要工夫で対応しています。

木型自体にも工夫を。

ぶっちゃけ、木型の製作は協力会社さんへお願いしています。

外形と台紙位置をこちらでデザインして、容器と台紙のサンプルと溶着時のレイアウト(台紙への容器の貼付位置)がわかるサンプルを渡して製作を依頼しています。

で、仕上がってきた木型をそのまま使用するか? と言えばそうではなくて、機械設計の仕様に合うように若干カスタマイズを行っています。 例えば… 台紙の位置決め用のピンなどがそれです。 この点状況によるのですけど、ピンガイドがそのままだと短い場合があるので長いピンに取替えを行なったりしています。

こんな感じの木型になります。

木型は、こんな感じです。

某社向け用製品の木型です。 3個取り仕様の型です。

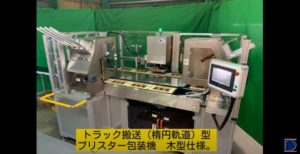

機械はこれです。

この木型を運用している機械がこちらです。

木型は消耗品。

ちなみに言えば、木型の扱いは消耗品です。

定期的に変える必要がある箇所が、シール受け口と呼んでいる容器を保持する部分です。

経年や、作業時の取り扱い上の事由で、受け口がダメージを受ける場合があります。 受け口にダメージがあると、溶着時に支障が生じてしまうため、交換が必要になります。

タイミング的には、期間を決めて交換というよりも、日常点検、あるいは普段の使用で、確認して頂き、『??』というのがあれば、即交換ということになります。 なので、運用時には受け口のスペアをお持ちいただき… という格好になります。 交換作業自体は簡単で、ダメージがある受け口を剥がして、「専用の接着剤」を使って貼りかえる感じです。

木材だから、木工用のボンドで~ と思われるかもしれませんが、木工用ボンドだと貼付が強力すぎて、剥がす際に木型本体にダメージを与えてしまうためNGとさせてもらってます。

本体は定期的に。

木型本体は、定期的に交換するのがベターです。

どのタイミングで? と思われるかもですが、状況次第です。 (^_^;)

今回の場合、経年で損傷が発生しているものが多くなってきたため、木型本体からの交換対応にて再製作を行いました。

弊社製のブリスター包装機での使用ではなく、いわゆる、平版仕様なブリスターで用いる木型の場合、木型自体に相当な圧力と熱が加わるので、それこそ、定期的な交換が必要だと思われます。

繰り返しの高圧プレス作業になるため、木型に組み込まれているクッションの部分の弾性がなくなってしまうので、溶着時条件が変ってしまう可能性があります。 ある程度の使用経過にて交換されることをお奨めします。

交換に際しては、先に書いたように、日常の点検、確認が一番大事です。 溶着後の製品確認で違和感があれば、木型自体を確認するというルーチンがポイントです。

木型を用いる場合では、木型自体が溶着性能に大きく関与してきます。 なので、くれぐれも「不良品の量産」にならないように日常点検はこまめに、しっかり行ってくださいね。

時短設計®な視点で、規模に応じて、設計してます。

あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

お陰様で、Youtube登録者数100人突破! ありがとうございます。

次の目標は!! めざせ、1000人!(← 目標 低ーー!w)

ってことで、Youtubeもやってるので、できればチャンネル登録お願いします!