木型を使った型替えも楽々なブリスター包装機の動画アップしました!

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人!(← 目標 低ーー!w) ってことで、Youtubeもやってるので、できればチャンネル登録お願いします! (https://www.youtube.com/user/MrPupaman)

木型を使った効率的な機体。

さて、動画での機体は、受け型に木型を用いた方式を採用しています。

弊社の場合、ブリスター側から熱を加えてシールを行うという下熱方式が一推しなのですが、状況によってはその方式が使えないという場合があります。 なので、そういう場合には木型での仕様をお奨めしています。

木型での仕様といっても、よくある一般的な〝平版木型〟の仕様ではなく、搬送形態に組み込んだ木型の仕様です。もちろん、シール時には搬送部に直接負荷がかからないような構成にしています。

サーボプレスで快適なシール性能を実現。

本機での最大の特徴は、〝サーボプレス仕様〟です。 正直なところ、ブリスター包装機で 〝サーボプレス〟 なんて、すごく贅沢な仕様なのですけどね・・・ w

一般的な方法である油圧シリンダによる推力の問題点。

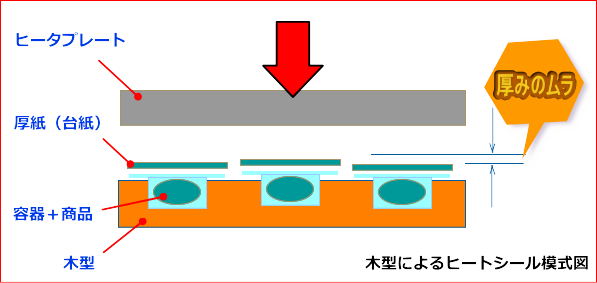

台紙、ブリスター容器の素材としての厚みは、均等に見えて実は微妙に違います。 特に、ブリスター容器については、容器を成形する際の真空の引き込み具合によって、厚みのムラが必ず生じます。

多数個どりで、且つ、木型を用いたシール方法を行う場合、それらのムラはシール性能に影響を与えます。 木型上に製品を並べ、ヒータプレートにて加熱・溶着する際には〝一番低いワーク〟にまでプレートを押し当てないとそういったムラが緩和されず、また、その状況では熱が均等に伝わらず、溶着不良の原因になります。

この時、その推力を得る手段として用いられるのが油圧シリンダで、それが一般的な方法となっています。

ここから、少し技術的な話をお伝えしますね。

油圧シリンダの場合、傍目にはピタッと止まっているように見えるのですが停止位置で若干揺らぎが生じます。 なぜなら、油圧シリンダは内部の〝油〟を推して推力とし、下死点では、その油が〝クッション〟的な作用になって微妙な位置変動が起きるのです。 つまり、ある時にはシール面スレスレで押さえ方が足らなかったり、ある時には逆に押さえ過ぎていたりといった下死点が一定しない状況が生じます。

下死点が一定しないことは、シール不良にもつながるため避けるべきことがらです。

その状態を防ぐために、下死点を若干超えて押さえ気味に機械側の調整を設定するという方法がとられるのですが、そうすると必要以上に木型を押さえつけることになるため、当然、木型自体にダメージを与えてしまい、木型の寿命を縮めてしまいます。 また、その状況では、機械本体にも悪影響を与えかねないのであまり好ましいとは言えません。

それと〝致命的な〟もう一つ。

油圧シリンダの場合、そもそも油を使用するので油が漏れるリスクがあるのは否めません。 歯ブラシなどの〝衛生用品〟を包装する場合、油漏れなどは致命的ですよね。

サーボプレスを使うメリット

サーボプレスにして何がいいのか?

と言えば、一番のメリットはシールにムラが起きにくいという点です。 サーボプレスを使えば、シール時の下死点が〝絶対的に〟決まるので安定したシールが得られます。 また、〝油漏れがない〟ということも挙げられます。

ちなみに、今回の機体は、歯間ブラシ・歯ブラシ対応の目的で製作しました。

楕円軌道な搬送で型の無駄を排除。

楕円軌道の魅力は、必要最低限の型枚数で機械が成立する・・ と言う点です。

コンベアタイプと比較すると、コンベアタイプの場合、リターンする部分にも型がいりますので型枚数が必要以上に多くなってしまうというデメリットがあります。

また、ターンテーブルでは、処理フローを考えた際に型枚数の問題や、供給ユニットの設置スペースの問題が生じ、それをクリアするためには、必要以上にテーブル径が大きくなってしまうという状況が生まれてしまいます。

というわけで、そういった問題を全てクリアした楕円軌道の機体の動画がこれです!

当初の打ち合わせではエレベータで搬入し3階に設置する予定でしたので、エレベータに積み込めるフレームサイズで分割できるように設計しています。(7分割です。) しかし・・・ 完成してから設置場所が変ったので、意味がなかったんですけどね。苦笑

時短設計®な視点で、規模に応じて、設計してます。

あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。