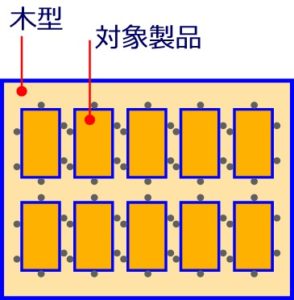

ブリスター包装の一般的な方法や作業自体の考え方は、専用の木型を使った“多数個”による処理が一般的です。

その根底には、一回の処理でたくさん作ることが効率的であると思われていることが多いようですね。 でも、本当にそうでしょうか? 本当に一回でたくさん処理することが効率がいい方法なのでしょうか? ちょっと、考えてみました。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて、本題に移ります。

概ね、人の感覚として〝一度に一気にたくさんできる〟ような形式が、効率よく、より多くのものを生み出せると思ってしまいますよね。 確かに、一見すればそう感じてしまいます。

しかし、まず結論から言ってしまうと、答えは “NO” なのです。

加えて、ブリスター包装という点から言うと、一度にたくさんの処理を考えるより、むしろ、少なく確実にこなす方が全体としての効率は良くなるのです。

少し、説明しますね。

ブリスター包装での場合、一度にたくさん処理をすると言うことは、それなりの大きな面積を使って処理を行うことになります。

例えば、一個の製品サイズが、ハガキくらいの製品だったとします。 仮にもし、それが2個取りの処理なら約2倍。3個なら約3倍、4個なら4倍と言うように取り数に応じた面積が必要になります。 ブリスター包装はヒートシール(熱溶着)を用いるので、すなわち、その面積に応じた〝熱板〟が必要になるのです。

多数個処理における弊害。

この時、機械的には〝3つの問題〟が発生します。

その1.熱ムラの問題。

まず、1つ目は【熱ムラの問題】です。

面積が大きくなればなるほど、熱ムラが発生しやすくなります。 熱溶着では、熱ムラの問題はシール不良の要因になるため致命的です。 この問題を回避するためには、広い面積の熱板を均一に加熱するような策を講じておく必要があります。

その2.バランスの問題。

2つ目が、【バランスの問題】です。 熱溶着を行うためには、木型に設置された製品に対して均等に圧力をかける必要があり、熱板自体の機械的な平行度や、熱板表面の精度(フラットであること)なども影響してくるため、面積が大きくなればなるほどバランスの取り方が難しくなります。 また、木型自体の厚みの精度にも左右されます。

その3.圧力の問題。

そして、3つ目が【圧力の問題】です。

上記2つ目の問題をカバーするため、それなりの加圧能力が必要になってきます。 実は、包装材料には必ず厚みの誤差が生じています。 同じ厚みに見える台紙やブリスタートレーでも、微妙に異なっていて、たくさん並べれば並べるほど、並べた各製品での〝高さの差〟が生じます。

特に、ブリスタートレーについては、容器成形時の真空引きの加減やトレーの形状そのものでの厚みのムラの発生は避けられない事象なのです。 その差を無くすために膨大な加圧能力がいると言うことになります。

1トンとか、2〜3トン、場合によっては10トン以上の加圧能力を持ったブリスター包装機が用いられるのはそのためです。 加圧力の問題は、木型の寿命や機械の寿命にも影響を与えます。 こと、木型に対しては、毎回毎度、高温高圧下に晒されるのですから、言わずもがなでしょう。

上記3つの問題は、いずれも作業性と言うより〝溶着〟に直結する問題です。 要は、溶着不良が発生しやすくなってしまうと言うことなのです。 多数個で処理できたとしても、半分とか1/3が溶着不良になってしまったとするなら、目も当てられませんよね。

多数個処理における作業上の問題。

多数個処理では作業上にも問題が生じます。

まず、木型へセットする際、多くをセットする必要があるため時間がかかりやすくなると言う問題が生じます。 なお、この問題は、作業者の能力や作業人数に置き換わり、それをカバーするために人手を投入すると言う循環を生じさせます。

次に、溶着後では、溶着された製品が一度にたくさん出来上がってくるため、それを取り出し、検品処理をする際に作業自体が煩雑になりえます。 なぜなら、次の製品を仕掛けるべく、木型からガサッと溶着済みの製品をリリースしなければならず、そうなると一品一品、検査をしていると言う手間が取れづらくなるためです。 場合によっては、きちんと検査もされずに箱詰めされてしまうと言う弊害を生んでしまいます。

このような観点から、〝一度にたくさん〟と言う作業スタイルはお勧めではありません。

ブリスター包装作業で、効率がいい方法とは?

では、効率がいい方法とはどんな方法でしょうか?

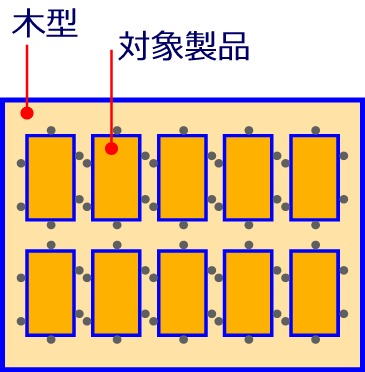

それは、1個づつでも確実に作業を行なっていくと言う方法です。 一見すれば、非効率なように捉えられるかもしれませんが、実は、この方法が確実で無理・無駄がないのです。

また、少量で確実に作業を行なっていくことで、検品・箱詰めなどの次工程の処理にもつなげやすくなります。 すなわち、無理無駄なのない、〝一気通貫〟な作業環境ができると言うことです。

少量であれば、木型への商品のセッティングや取り出しも無理なく行えるため、そこに大勢の人手をかけることもなくなります。 つまり、人件費の面からも良好な作業環境が生まれると言うことです。

なお、もう少し付け加えて言うなら、もし、多数個取りで大人数のスタッフを抱えて作業を行なっているのであれば、1、2個取で効率的な機械化を図る方が作業的にはものすごく有益です。

具体的に言えば、トレーや台紙を自動供給し、且つ、溶着後の機械からの取り出しを自動化して、人手の作業を極力、少なく単純にしてしまうと言う方法です。

ここで大事なことは、人手による仕事をどのように簡略化させるか? です。 ただ単純に機械を作って設置すれば解消できるかといえばそうではなく、むしろ、機械化がかえって作業性を複雑に煩雑にしてしまう可能もありますので、注意が必要です。

その点、うちではオーダーメードにて機械を設計・製作しておりますので、製作前に作業に対する希望・要望などをヒアリングし、時短を目指した最適な機体を設計することができます。

まずは、現状の作業を当たり前で捉えずに、時にはそこに疑問を持って別の角度・視点で作業方法を捉えてみることも大事ですよね。

ご相談は随時受け付けております! お気軽に。