フロー型の処理を実現させるために、溶着後に〝抜く〟という工程を行わず、予め、

その形状に抜いた容器と台紙を使うことをアドバイスさせて頂きました。

幸にも、この考え方に賛同して頂くことができ、実現に至ることができました。

結果として、以前まで14名(最低でも11名は必要)で行われていた作業が、

5名でできるようになり、歩留りやリードタイムも大幅に改善できたと言われました!

曰く、人員の改善が一番大きかったようです。

その時の裏話をすると…

予め型に抜いた資材を用いることで資材単価が上がるため、それを良しとしない方が

居られたのも事実としてあります。

ただ、見るべきは〝局所的な〟それではなく、大局的にどうなるか? ということなのです。

大判の資材を使えば、確かに資材単価としては安く済みます。

ただし、大判の資材を使うことで、〝抜く〟という工程が発生し、そこには、〝刃物〟という

消費財もうまれ、抜くための機械の調整や、抜いた際に生じる〝ゴミの問題〟も発生するということ。

さらに細かく言えば、ゴミの処理には産廃業者に頼んで〝お金を出して〟処理してもらう必要もあります。

つまり、それらは全て経費となるということなのです。

冷静に考えると資材単価の上昇よりも、そういった事柄を抑えることの方がよりコストダウンにつながります。

今回のリリースについては、その辺りのことへの正当な評価や判断をして頂けたというわけなのです。

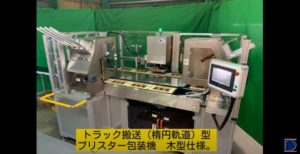

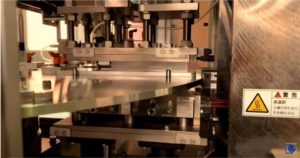

ちなみに、こんな機械ができました。

各部のパートの動画を取りまとめた動画がこれです。