考え方の〝落とし穴〟。

自動思考の罠。

生産現場での作業をなんとか楽にしたい! と思われたときに陥りやすいのが、【現状の作業内容をそのまま機械化してしまえ!】と〝現状の延長線上〟で考えてしまうことです。 これは、一種の〝自動思考〟でもあり、落とし穴とも言えます。

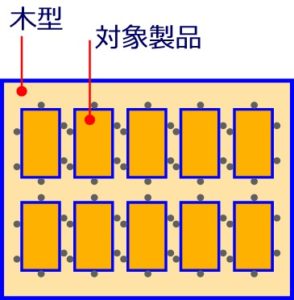

歯ブラシの事例で言えば、現状の木型を使った〝多数個取り〟の流れをそのまま機械化してしまえ! という考え方がそれです。 たしかに、その方法でもある程度の効率化は可能だと思います。 しかし、機械のコストや設置スペースと言う面ではどうでしょうか?

面積が大きなモノを扱うということは、機械規模的にもかなり大掛かりになります。 加えて、〝抜き〟の工程を考えるとなれば、それなりのトン数(加圧力)をもった抜き用の装置が必要になります。

実は、12個取りサイズのモノを抜くためにどれくらいの荷重が必要なのか? 以前に試験場で試験をしたことがあります。調べた結果、最低でも20トンくらいの圧力が必要なことがわかりました。

単純に言えば、それ相応のプレス機を使えば抜けるのですけど、日々、安定した作業を考える上では、抜くための〝刃物の管理〟や、プレス機自体のメンテナンスなど、もろもろの作業が生じます。 こと、歯ブラシは〝衛生用品〟ですので、油圧プレスを用いるのであるなら油漏れの心配もする必要があります。

作業現場から見れば、管理業務が増えることは作業自体が煩雑になりやすいのです。 それに、そもそも、抜き工程がある以上、ゴミに係るコストは依然として残ります。

現状からの置き替えで~ と自動思考的に考えてしまうと効率化を図るどころか、むしろ非効率さを呼び込むという罠に陥ってしまう可能性が高いのです。

考え方の転換で大幅な効率化を実現させる。

【 生産現場での作業をなんとか楽にしたい! 】と思われるのであれば、その時があなたの生産現場を改革するチャンス。 考え方を見直し、転換させることで大きなメリットが期待できます。

今回の機体で言えば、考え方を見直した最大のポイントは、〝抜き工程を失くす〟ということ。

初めから形に抜いてある資材(セパレート型)を使えば、自社内で抜く必要がなくなるため、それに伴う一切の作業やコストもなくなるという考え方への転向です。

しかし、これに至るまでには旧来の〝資材代への捉え方〟を捨てて頂く必要がありました。 資材代だけ比較すれば、抜いたものでは、抜く手間の分だけ単価があがるため、当然、1シートで買う方が安く済みます。 概ね、

資材単価があがるなら、今まで通りでいい。

という風に、ここで考えが止まってしまうのです。

中には至極単純な考え方で、

結局、どこで抜くかの違いだけやろ?

じゃぁ、自分のところで抜いたらええやん。

資材仕入れは、1円でも安い方がええねん。

と吐き捨てるように言われた人もいました。

しかし、実際の結果は前述までの通りで、本機を導入されたクライエントさんの下でコスト計算をされた結果、セパレート型の方がコストがかからず、むしろ、もっと効率がいいということがわかったのです。

また、セパレート型を使用することによって、仕掛りがなくなるということも大きなメリットになります。 本機では、資材の投入~溶着~検品・箱詰めが一連の流れで可能になるため、工程による〝溜め〟がなくります。 すなわち、日々の生産数への予定が明確になるということです。 それに、少ない人員で可能であるので作業者の予定も立てやすくなります。

・・・ と長い前説はこれくらいにして、動画です。笑