その無駄に気づけるか?? 考えるべき3つの無駄。

無駄1. 人手の無駄。

どんな無駄があるかと言えば、まっさきに、〝人〟です。 多数個での処理の致命的な無駄は、〝人手〟にあります。

なんでか? と言えば、容器にたくさんモノを入れるためには、それなりの人員がいるからです。 本機をリリースしたクライエントさんのところでは、従来の方式では最低でも11人の作業者が必要で、通常は14名くらいで作業されているとのことでした。 では、なぜ、そんなに人員がいるのか? 作業のおおまかな流れを説明すると、

無人化されてる大手メーカーのラインは別にして、一般的な歯ブラシのラインでは、12本くらいの本数で処理を行うのが主流です。

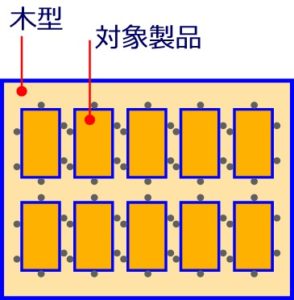

1シートに12本収容できる成形容器を使って、まず、そこに歯ブラシを入れていきます。 この作業は1人でできるものではなく、数名係りで行われます。(概ね4~5名)

歯ブラシを入れた容器をストックして、次に、それを溶着機用の木型に入れ、台紙をのせ、溶着機で溶着を行います。 (この作業で最低3名)

次いで、台紙が溶着された容器を規定の形状に抜く断裁機にセットして、抜きの作業を行います。 (これに1名)

抜き作業後、製品と抜きカスに分離する工程があって(2名程度)、後、検品・小箱に入れる作業を行います(3名程度)。

上記まで作業で、おおよそ、のべ14名くらいの人員が必要になり、また、この時、各工程が一連の流れで行われるわけではなく、例えば、今日は容器詰め、明日はシールと断裁・・ と言うように分断されて作業が行われるため、〝売り物の商品〟として完全な形になるには【3日ほどかかる】という作業構成になっています。

それだけの作業人員が必要と言うことは、その確保もたいへんです。 しかも、人員が確保できたとしても、そのスキルは一定ではありません。 手早い人もいれば、遅い人もいます。 それに、子どもや高齢者を抱えられている方に至っては、学校行事や家庭の事情も加味する必要が生じてきます。 つまり、安定的にそれだけの〝労力〟を確保するのが非常に難しいということであり、裏返せば、〝生産量が安定しない〟という状況にあるということでもあります。 なお、当然、人件費がそれだけかかっているというのは言わずもがな・・です。

無駄2. 歩留りの無駄。

もう一つの無駄が〝歩留り〟です。 歩留りとは、一回の処理における成功率や正常品の個数を指します。

生産数だけを追っている〝経営者サイド〟の多くは、機械に仕掛けたモノ全てが良品で出来上がるという想定の方が多いようですが、失礼ながら、それはちょっと残念な思考です。(´Д`ι)アセアセ

上記に挙げた12本の処理を例にお伝えすると、溶着や断裁の問題などにより少なからず不良品が発生します。つまり、セットした12本がまるまる成功して製品になるわけではないのです。

こと、この方式では〝仕掛り(製品前の状態)〟期間が長く、後工程になるほど仕掛り品への単価が高くなるので、工程終盤での不良は致命的になります。 要は、最終工程で不良が発生すれば、係った時間・日数・人件費が水の泡。。。 ということになります。

無駄3. ごみ処理の無駄。

加えて、〝ゴミの無駄〟があります。

断裁後の抜きカスが産業廃棄物になるため、処理業者への対応費用が発生しています。 この処理費用をただの〝必要経費〟として捉えられているとするなら、少し考えが浅いです。

作業者の作業をもっと細かく考えてみてください。 作業としてはただ業者への処理に出すだけではありません。 抜きカスを工場内の規定の場所へ〝運んで〟〝溜める〟という作業動作が発生します。

例えば、この一連の行為に1日5分かかっていたとするなら、1カ月20日間の労働日数として、

5分x20日間=100分

〝100分〟費やしていることになります。 製品を産まないごみ処理作業だけで100分です。

仮に、生産作業自体が残業を強いるほどの状況であるなら、このゴミ処理という作業行為も残業という名目で行われているはずです。 残業ともなれば、その対価も高くなりますよね?

上記の例で言えば、100分が残業代に置き換わっているかもしれないということです。

無駄に気づけるか? が分岐点。

どうでしょうか?

日々の作業を細かく見ていけば、かなりの〝無駄〟があることに気づけるはずです。〝塵も積もれば〟ではないですが、作業は日々のことですので係る費用もバカにはできなくなるはずです。

それでも、こういった事がらに目を瞑って〝可〟として放置するのか・・・ どうするかはあなた次第です。