今回は、前回に引き続き、シール不良が起こる理由をもう少しだけ。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。 ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

さて……

着かない理由。

前回、シール不良が起きるのは、温度の管理に問題があるとお伝えしました。 … まだの方はこちらを。

実は、シール不良が起きるその要因は、もう2つほどあります。

ひとつは、至極当然といえば当然のことで、もうひとつは、あまり知られていないことです。

ブリスターと台紙がくっつく理由。

まず、シール不良の話しをする前に、ものすごく基本的なしつもんをしたいと思います。

なぜ、ブリスターと台紙をくっつけることができるのか?

です。

着かない理由を知る前に、なぜ、両者がくっついているのかを知る方が先だと思うんです。 なぜだかご存知ですか?

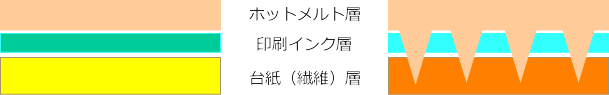

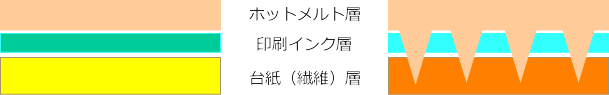

どうやって、ブリスターと台紙がくっついているか? というと、台紙に塗られている〝ホットメルト〟でくっつけることができているというわけです。 ホットメルトとは、〝熱で溶ける接着剤〟のことです。

端的に言うと、接着剤があるからくっ着いてるということです。

ホットメルトで大事なこと。

なので、シール不良の原因を考えていく上では前回のログでお伝えしたような温度管理ももちろん重要なのですが、そもそもその〝ホットメルト〟が、

いったい何度で溶けるのか?

ということが重要な要素になります。

熱で溶ける性質をもつホットメルト。 むろん、溶解のための温度が低すぎると溶けません。 でも、逆に高すぎると、今度はホットメルトの性能を下げてしまうため、ダメなのです。 なので、『何度で溶けるのか?』という適正温度が把握できれば温度管理の面はちょっと安心できます。

では、〝どうやって適正温度を知るのか?〟 ですよね。 これについては、一番手っ取り早いのが、台紙の加工業者に聞いてみることです。

使われているホットメルトは何度くらいで溶けますか?

などと聞けば、たぶん教えてもらえます。 それを参考にして、温度設定・管理をしていきます。

もうひとつ、重要なこと。

で、次に、これは意外に知られていないことなのですけど… ブリスター包装で使う台紙についてです。

パッケージデザイナーからすれば台紙のデザインを考える上では〝上質な良い紙〟を採用したいと思われるかもしれませんよね。 上質な紙だと、当然綺麗だし、質感も得易くて、訴求効果も上がりそうだし、だからこそ、そういった紙質のものを使いたい! …という気持ちはわかります。

でも、ちょっと待ってほしいのです。

綺麗だから、質感がいいからと、不用意に紙質を決めてしまうと思わぬトラブルを引き起こしてしまう可能性があります。 なぜかというと、それは、ブリスターと台紙の溶着に関わってくるからです。

実は、ブリスター包装で使う紙の質は、あまりよくない方がいいんです。 これは、台紙へのホットメルトの含侵性に関わってくる事がらになります。 含侵性とは、浸み込みについてのことです。

上質な紙ほど紙の繊維目が細かく、ホットメルトが台紙に浸透しにくいのです。 上質な紙の場合では、ホットメルトが台紙に浸み込まず、表面だけの状態になります。 紙への〝食い込み〟がないので、剥離が起きやすい状態になってしまうというわけです。

逆に、古紙などのような紙質の場合では、繊維の目が粗いのでホットメルトがしっかりと浸み込み、より強固な接着ができるというわけです。

ちなみに、上質か、そうでないかの見分け方は紙を破いてみればわかります。

インクの問題。

で、もうひとつ、これも意外と知られていないのですけど…

台紙の印刷で使われるインクの種類も、シール不良に関わる場合があります。 印刷時のインクの色で着き易さが変わるのです。 ホットメルトとインクの間に相性があるらしく、特定の色の箇所だけ着きが悪くなるという問題が生じる場合にはインクを疑った方がいいです。 その場合の対処は、インクの種類を変えてみるか、少し色目を変えてみるなどの方法で回避できます。

実体験なインクの話題。

たかが台紙… なのでしょうけど、ブリスター包装で使う台紙の場合では、台紙を加工するメーカーによって溶着性能に違いが生じる場合があります。 同一のブリスター包装機を使って、同じ条件下で、Aという業者の台紙とBという業者の台紙と を比べたとき、明らかに溶着の差が生じるのです。

これは、恐らく業者間での経験値や、ホットメルトに対する知識といった事がらが関係しているのだと思います。

あるお客さんとの実際のエピソードです。

ブリスター包装が初めてというお客様でした。

包装資材については、お客様が準備することということでお願いしていて、機械が完成し、いざ、シールテストという段になって、持ってこられた台紙では全く着かないのです。 機械のバランスを調整したり、温度変えたりと、さまざまな方法で試すのですが、それでも全く着かない。

溶着状態を確認していると、全体的に溶着が不味かったのですが、その中でも、ある特定の色の部分だけ着きが異様に悪いということがわかりました。 当然、お客様は自分たちが用意した資材を全面的に支持されているため、溶着ができない原因を機械側の所為にされます…

埒があかないので、サンプルとして残していた他社さんの台紙で試してみたのです。 すると! しっかり、くっきり、何の問題もなく、くっついたのです!

サンプルで残していた台紙は〝ブリスター包装に長けた〟資材メーカーが作った台紙です。 言わば、ブリスター包装に慣れているメーカーです。 対するお客様が準備されたところでは、あまり知識や経験がないとのことでした。

以後、その〝問題なき台紙〟を持ち帰られ、それをベースにホットメルトの材質を確認して頂き、印刷時の色を変えて頂くことでくっつかないという問題は全てクリアできたのでした。

シール不良がおきると、まっさきに機械側が疑われるのは致し方のないことです。 こと、機械の立会時ともなれば、なおさらです。 また、シール不良の問題は、このケースのように導入当初にわかる場合と、その後に発生する場合があります。

その後に発生する場合には、〝環境の変化〟に伴う場合が多いです。 環境の変化とは、貴社内でのブリスター包装作業をとりまく環境のことです。

例えば、資材メーカーでの取り扱いの材料が変った、資材メーカーを変えた、機械のメンテナンス不備、作業現場でのコンプレッサーなどの周辺機器の不備… などといった事がらのことです。

お付き合いの資材メーカーにもよると思いますが、資材メーカー側の都合でホットメルトの種類や配合を勝手に変えるということもあり得る話です。 なので、こういった事がらの知識は、持っておいた方が無難です。

修正・加筆 2024/06/21

時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。 ご相談は随時受け付けております! お気軽に。