ブリスター包装での包装コストを考えていく上で見落とされがちなことがあります。 今回はその点についてお伝えしたいと思います。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。

ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

めざせ、100人!(← 目標 低ーー!w) ってことで、Youtubeもやってます! できればチャンネル登録お願いします! できればチャンネル登録お願いします!

意外と盲点になる作業スペースのこと。

さてと…

前回は、包装材料からの視点で包装コストを捉えてみようということでお伝えしました。

ブリスター包装での包装コストを考えていく上で見落とされがちなこととは、〝作業スペース〟です。

包装コストに作業スペースなんて関係ないんじゃないの?

というように思われるかもしれませんよね。 でも、コストを考える上では大いに関係してきます。

作業スペースがなぜ包装コストと関係するのか?

それは、作業スペースを広くとるということは、その分、〝地代(土地代)〟もかかっているということなりますよね?

例えば、作業する場所がレンタルスペースだったとしてどうでしょうか?

貸し工場を借りて作業をするという場合、20坪の広さと、その倍の40坪。3倍の60坪・・・ 賃料は変わってくるはずです。 ブリスター包装を行う際に必要なスペースを具体的に言えばこんな感じです。

- 機械そのものの設置スペース

- 包装する中身の製品を保管するスペース

- 包装資材や段ボールなどの副資材を置くスペース

- 作業を行うためのスペース

- 包装後の商品を置くスペース(出荷前の管理スペース)

これらのスペースを確保しておく必要があります。 むろん、扱う製品の大きさによって必要なスペースは変わってきます。

生産数が同じであると仮定した場合、それらをこなすためにより広いスペースを取っているとするなら、その分、コストがかかっていると言えます。 例えば、20坪のスペースで仕事が完結できるとするなら、係るコストは40坪のスペースで仕事をするよりもコストが安いということです… よね?

広いスペースを持っていたとしても、その分仕事がドンドン増えて単価も増えれば別なのでしょうけど、多少の変動はあっても劇的に増える見込みがなく、現状維持的な作業を続けるのであれば必要最低限なスペースでできるなら、それに越したことはないですよね。

では、どうやって最適なスペースにしていくか? 歯ブラシのブリスター包装作業を例にお伝えしてみますね。

作業への捉え方を変えて、スペースの最適化を図る。

これは、ある会社さんで実際にあったハナシです。

現状を把握する。

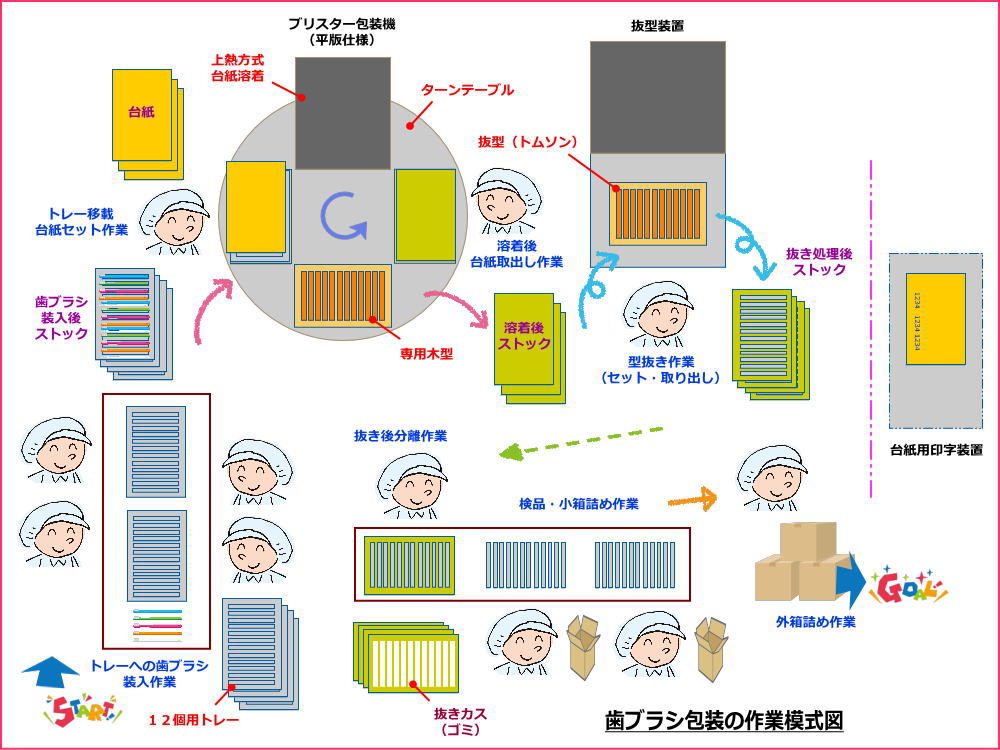

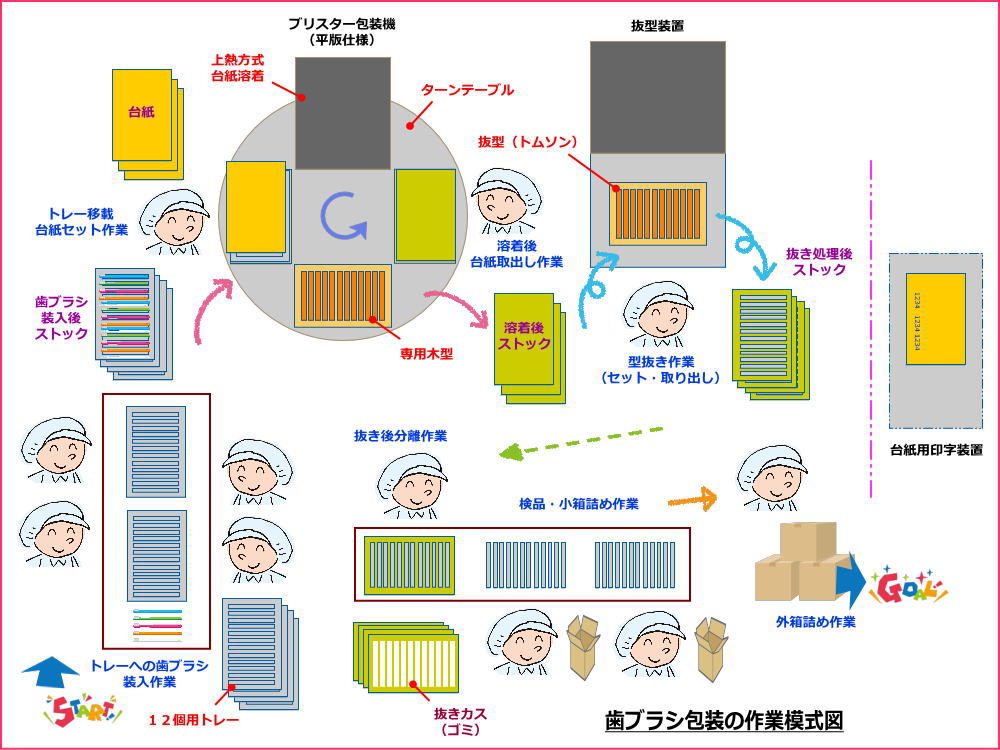

歯ブラシのブリスター包装を行うにあたって、こんな感じのフローで作業をされていました。(↓下図参照)

図中、〝START〟のところより作業の流れを説明します。

- 12個(本)用トレー/1シート を使用して、トレーに歯ブラシを装入。

- 装入後のトレーを次工程に向けた〝タマ〟としてストック。

- 〝タマ〟のストックより歯ブラシが装入されたシートを取出し、ブリスター包装機上の木型にセットし、台紙をシートをかぶせ、溶着作業を行う。溶着完了後、木型より取出す。

- 〝溶着完了品〟として所定位置にてストック。

- 抜き型装置上のトムソン抜型に溶着完了品をセットし、定形に型抜き。

- 型抜き後のシートを機械より取出し、〝商品〟と〝抜きカス〟に分離。

- 抜きカスを廃棄物として所定の位置(ゴミ箱)へ仮回収し、ストック。

- 歯ブラシ商品として包装の検品を行い、小箱に規定本数を箱詰め。

- 箱詰め工程の近辺にて、予め小箱を組み立て、準備しておく。

- 商品が入れられた小箱を外装用の外箱へ装入。

- 予め、段ボールを組み立てておき、ストック。

- 段ボールを出荷運搬用のパレット上へストック。

すなわち、これら一連の作業をするために、かなりのスペースが必要というわけです。 なお、これらの作業に加え、準備工程として台紙にロット番号の印字を行う機械があり、そこも機械の占有スペースが必要という状況でもあります。

作業を見直す。

ボクの知る限り、歯ブラシ業界はその歴史が古くて、昔から、ほぼ作業スタンスというか作業スタイルは変わっていません。 もっとかなり以前は箱入りが主流だったみたいですけど、ブリスター包装になってから以降は、台紙をシール(溶着)して、定型に抜いてというのが一般的な作業スタイルです。

12本とか、それ以上の本数で作業をするというのも、ほぼ、この業界の〝常識〟になっています。

作業を見た時、溶着工程だけに着目すれば1シート12本(またはそれ以上)を一気に溶着できるので、すごい! っていう発想になるのでしょうけど、この発想がそもそもの誤りであり、そこが落とし穴だということを冷静に考えてみてほしいのです。

それは、なぜか?

溶着が一度にたくさんできたところで、それはまだ〝商品〟ではありません。 抜き工程で小分けにカットされ、検品されて初めて〝商品(売り物として成立する状態)〟となります。 つまり、それ以前の工程のものは、全て仕掛品であり半製品なのです。

また、このライン構成では次のようなの問題点を挙げることができます。

現状生産ラインでの〝9つ〟の問題点。

上記に挙げた生産ラインを見た時、『9つの問題点』を指摘することができます。 9つも!あるんです…

少し、解説を加えながら問題点を挙げていきますね。

1.大きな占有スペースが必要になる。

上記の図や作業内容の説明で示した通り、作業を行っていくためには、歯ブラシ装入後のトレーや溶着後トレーを一時的にストックするための広い占有スペースが必要になります。 また、作業を行うにあたっても広い作業スペースが必要になります。

2.作業を行うために多数の人員が必要になる。

上記の例で言えば、全部の工程を埋めるためには、14名程度(最低でも11名)の人員がいなければ生産作業ができないという状況が生じています。 人員が集まらない場合、各工程ごとの作業になってしまうため、リードタイム(資材投入から製品ができるまでの期間)が長くなってしまう状況が生まれます。

例えば、初回の〝タマ〟づくりに1日を割き、翌日に溶着作業と型抜き。その翌日に検品と箱詰め… などと言った感じで、完成までの日数が必要になります。

加えて、作業人数の多さは、そのまま人件費と言う形で跳ね返ってくるのは言わずもがなです。

3.生産計画が立てにくい。

上記2と絡んで、多くの人員が必要であるということは、作業者各個人のスキル(作業能力)のバラつきも考慮する必要があるということです。 例えば、精鋭とするメンバーで生産計画をたてた場合、もしも、その精鋭スタッフが一人でも休んでしまうと計画した通りの生産ができないという状況が生まれてしまいます。

また、最近では最低賃金の上昇に伴い、労働時間の短縮も余儀なくされており、作業者の人数に依存してしまう生産体制では、工場の生産能力に大きな影響を与えてしまいます。

4.歩留りの問題。

上記の例に挙げた生産ラインで使用されるブリスター包装機では、広い溶着面積を扱うため〝溶着のムラ〟が発生しやすく、歩留りが悪くなってしまうこと。 つまり、全部がぜんぶ、製品として成功するわけではないということです。

5.ロスのリスクが大きい。

溶着工程や抜き工程において、不良が発生した場合、1シート分が全てロスになってしまうリスクがあること。

6.型の管理費用の問題。

型抜きの工程で、抜きミスの場合によっては抜型の刃物にダメージを与えてしまい、型自体が潰れてしまうリスクがあること(型代10万くらい)。 また、抜型を適切に管理しておかなければ、抜き工程自体が成立せず、作業が滞ってしまうこと。

7.ゴミ処理の問題。

抜き処理後のゴミ処理に産廃業者への手数料が発生すること。 また、それ以前に、抜きカスのゴミを回収し、ストックしておくという作業が発生すること。

8.作業環境が〝密〟になる。

上記の2で挙げたことと関連して、多くの作業人員で構成される作業現場は、〝密〟な状況を生んでしまうということ。 コロナなど、感染症への対策を考えた場合、作業現場であったとしても過密な状況は避けるべきことです。 この点については、経営者や工場運営者側の責任や姿勢が問われてくるのかもしれません。

9.機械設置スペースが大きい。

広い面積をもった資材を扱うため、おのずと機械も大きくなり、その設置スペースも大きくなります。 ただ、機械性能やスペックで鑑みた〝仕事率〟で考えた場合、決してスペースに見合った仕事率とは言い難いのは明らかではないでしょうか?

以上、ざっと9つの問題点を挙げました。 指摘した項目を改めて考えてみて、如何ですか?

何か気づきはありましたか?

実は、もうひとつ、落とし穴と言うべき問題がこの中に隠されています。

落とし穴に気づけ!

この一連の作業の中では、常に体を動かし、作業者は皆、〝忙しそう〟に作業をすることができます。 実際には忙しくなくても、忙しそうに作業をすることができる… とも言い換えることができます。

実は〝忙しそうに〟ということこそが〝落とし穴〟なのです。 どういうことかというと…

〝忙しそうに〟という状況下では、作業スタッフの中では常に【私は、忙しく仕事をしてる。】という感覚があります。 また、経営者サイドから見た場合でも〝忙しそう=よく働いてくれている〟というバイアスが働きます。

けど、実際のところはどうでしょうか?

概ね、〝忙しそうに〟仕事をしてくれている割に、それほど生産性が上がっていないという状況が産まれてしまっているのです。 作業に見合ったパフォーマンスがでるのであれば問題ないのですけど、結局は、この生産方式では、生産効率が悪いのです。

あっ! 失礼。 ちょっと、話しが脱線してしまいました… (^_^;)

主題は、地代の話でしたね。 では、どうやって地代の側面からコストを考えるのか? 話しをまとめていきますね。

一連の作業に見合った機械を考える。

簡単に言ってしまえば、作業工程や作業の内容そのものを見直して、それ相応の機械を設置するということ… です。

つまり、別の言い方をすれば、機械化を中心に作業を見直すことで、以前よりももっと小さい作業スペースでの作業が実現でき、結果的に、包装コストが下がるというわけです。

ここでの大事なポイントは、それらを実現することへの経営者サイドの英断です。

ここでは、歯ブラシでの作業を例に挙げてお伝えしましたが、昔ながらのスタンスで作業をされている経営者サイドには、概ね、それなりの〝固定概念〟が沁みついてしまっています。 固定概念があるが故、改革が必要であるという意識がないのです。

機械化するにしても、何をするにしても、今まで通りでいいとか、今までの延長線上で考えてしまうということ。

最大の問題は、そこかもしれないのですけどね。

ともあれ、自社の作業現場が持っている問題や課題を、経営者側が如何に認識し、如何に対応していくか? 時には、今までのやり方が本当に正解で、適切なのかどうか? そこの見極めが必要であるということです。

結果的には、 経営者サイドの英断によってコストダウン化や生産の効率化が生まれるというわけです。

時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。

ご相談は随時受け付けております! お気軽に。

2022年01月15日 修正・加筆。