このところ人件費がすごく上がってきていますますよね。

こんにちは、

大阪・柏原でブリスター包装機をオーダーメードで手掛けています。 ブリスターパック・ラボ、担当のけたろーです!

受託包装を絶賛承り中です!。 お気軽に!

さて…

人件費が高いなって、感じたら。

人件費について、雇う側からすれば、最低賃金の額で雇えれば万歳! なのでしょうけど、働く側からすれば、少しでも多い方が! って考えますよね。

求人を出したとしても、少し上の金額を設定しないとなかなか集まらないのが現状のようです。 でも、最近はもっとシビアで、高額設定したとしても〝それだけ〟ではなかなか… 賃金体系もさることながら、社会的な構造が変わってきているので、その辺りも加味した募集要項でないと人員確保も難しいみたいです。

こと、包装作業の分野では、まだまだ人海戦術的な方法で作業をされているところが多いのが実情です。 なので、最低賃金があがるのは、会社にとってはすごく痛手というか、悩ましい問題でもあります。 こと、人件費が嵩んでくると、その作業単価の割に合わない状態が生まれてきます。

その点、自社工場で、自社製品を作られているのであれば、少し考え方が違うのでしょうけど、それでも、人件費の問題は避けれませんよね。

ボクの知る限り、ほんの少し前までは、人件費がどうのっていう話もあんまり聞こえてこなかった気がします。 むしろ、人海(人手)で対応するから〝機械は簡単なのでええわ!〟という考えが主流だったような気もします。

よほどの定番商品で、相当な数を生産するという場合以外は、自動化で対応するというのは稀で、ほぼ手動に近い装置… というより道具的なものが好まれてた感じです。 でも、ここ最近、人件費の話題がホットになってきて、そういう考えも減ってきたようです。

人海は、時代に合わない?

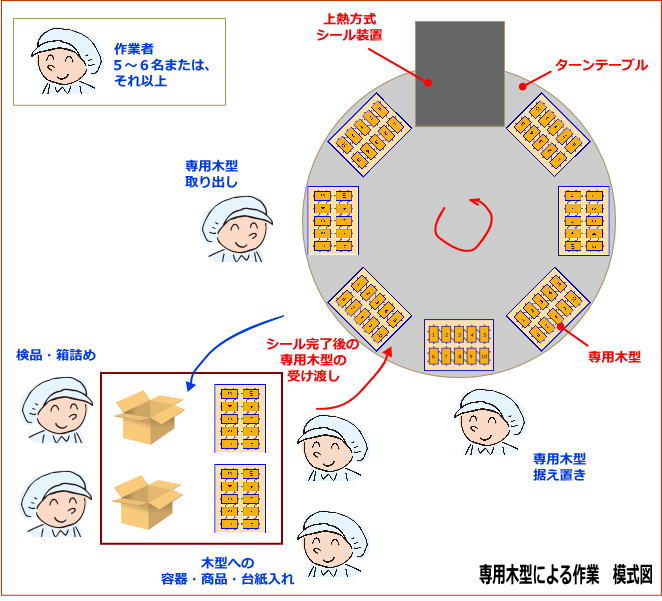

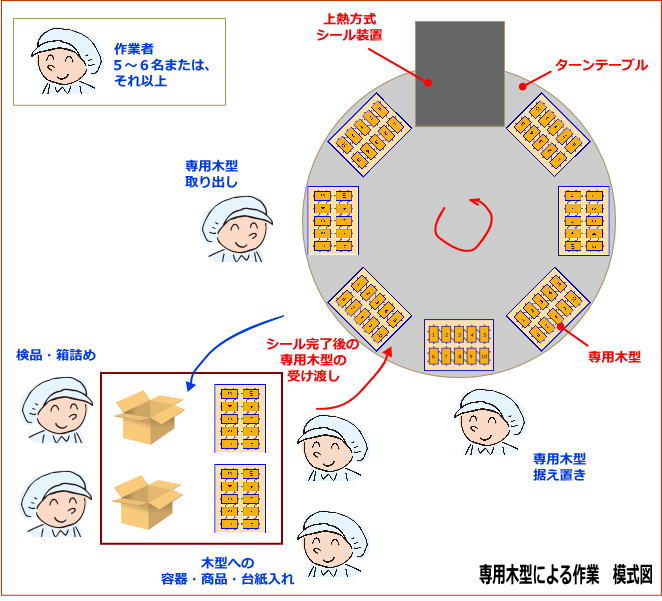

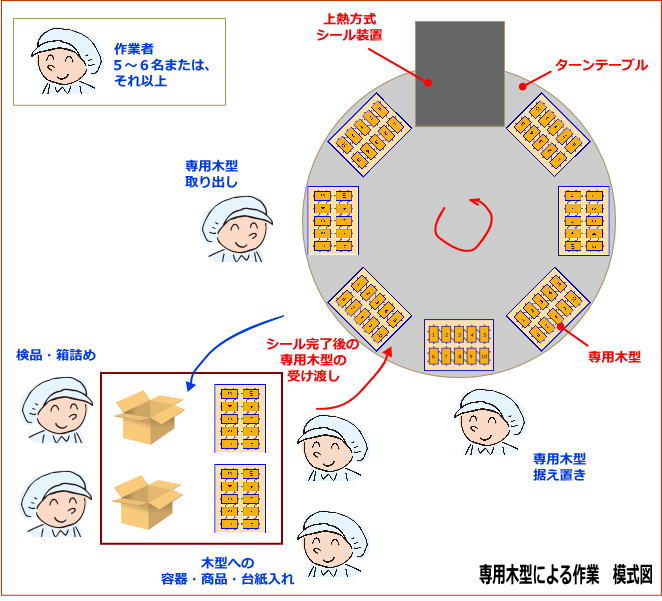

世間一般で認知されているブリスター包装機では、〝多数個処理〟が定番です。 木型を使って、そこにたくさんの品物を並べて、大きな熱板で、ドスン!っとプレスして溶着するっていうパターンのやり方がそれです。 製品サイズにもよりますが、木型1型に対して、10個くらいのセットで処理されるのが一般的なようです。

ちなみに、現状主流になっている熱板の大きさは、おおよそ、巾 x 奥行=500~600 x 400mm といった感じでしょうか…

作業の流れから言うと、木型に容器をセットして、次いでその容器に中身を入れて、台紙を置いて、それを機械に運んでセット。 3~5トンくらい(場合によっては10トン以上)のパワーでプレス! すると、熱溶着が完了し、ブリスターパックした製品の出来上がり! で、それを木型から外して、検品・箱詰めするという流れです。

この時に係るスタッフの人数はというと、機械がターンテーブル型の場合は、概ね、5~6名くらいです。

ターンテーブルのような搬送装置を持たない溶着だけを行う機械の場合では、機械へのセットが人手になるため、より多くの人手が必要になります。

一度にたくさんの処理は、ほんとに効率がいいのか?

ブリスター包装を行っている事業所では、

一度にたくさんセットするから、

たくさんできていいじゃん!

と思われているところが、ほとんどなようです。 で、彼らのごく一般的な認識と見解は、

一気に10個も!

すごい!!

などという感じで思われるようです。

人海にならざるを得ない方法。

一度にそれだけの処理ができるので一見すると処理能力が高そうな雰囲気も受けるのですが、冷静に考えるとそうでもないのです。 また、概ね、その場合では、1人じゃ効率が悪いので5~6名で作業に係るということになります。

作業性を考えると、最低でも5名体制での作業ということになります。

また、その後のシールされた製品を木型から取出し、〝バッサー〟とテーブルの上に広げて、4~5名くらいで検査・箱入れをするという工程があります。 出来上がってくる数が多いだけに、きちんとしたチェックもしようがなく、ほぼ無造作に箱に詰めていくという感じになるわけです。

実際の処理能力として…

この時、機械の処理能力で考えてみると…

機械に木型がセットされ、溶着が完了し、製品としてでてくるまでを考えると、凡そ1分間に4ショット(シールを行う回数)程度になります。 しかし、その時間は、木型の準備時間に依存しているという点を挙げておきます。 これは非常に注意すべき点です。

木型の準備、即ち、木型への容器のセット、中身の製品のセット、台紙のセットに時間がかかるのであれば、そのサイクルはもっと長くなるということです。

ここでは、仮に4ショット/分であるとすれば、10個x4ショットで、1分間に40個の処理であるということが言えます。 が、多数個取りの場合では、〝歩留り(不良率を加味した取れ高)〟を考慮する必要がでるため、見立て80%と仮定すれば、32個/分程度ということになります。

まぁ歩留りのことは置いといて、結局のところ、

分40個の処理を5~6人で行っている

ということです。 問題になるのは、これをどんな風に捉えるか? ということです。

見落としがちなこと。

木型を使った作業で見落とされがちなのが、作業にかかっている全体の人数です。 上記の例では、5~6人と書きましたが、残念ながら、だいたいの事業所さんでは、そんなに人が係っているという認識では捉えられていないのです。

ほとんどの場合、〝機械を使用している人の数〟でスタッフの人数を判断されます。 前述の例の場合、機械を使用しているのは2名。 だから、作業スタッフは2名であるという認識(理屈)です。

しかし、この構成の場合、2名で作業できるはずもなく、その認識は現実とは大きくかけ離れてしまっているというわけです。 それに、ブリスター包装作業というのは、包装資材の投入から始まって、溶着を行い、検品、箱詰めまでという一連の作業をひとつの括りで考える必要があります。

確かに、機械に向かってるのは1、2人かもしれませんが、何人の人が関わって処理している? ということへの理解が重要なのです。

うちのコンセプト。

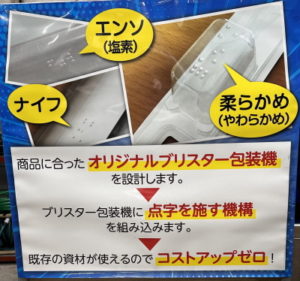

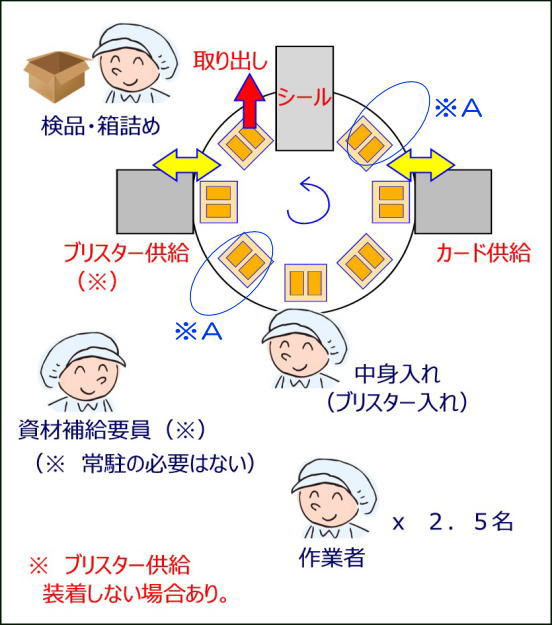

うちの場合なのですが、そもそも、作業に対するコンセプトが木型を使ったそれとは全然違います。 まず、うちの見識として、

木型のような多数取りは、むしろ、非効率である

という考えがベースにあります。

少ない取り数でも、それを確実に処理を行う方が効率がよく、歩留りもよくなる…

という発想です。

なので、引き合いを頂けたとしても、一度にたくさん機械に仕掛けるという考え方が主流の中では、あまり見向き魅力を感じてもらえないのです。 しかし、それはそうですよね…

「一度に10個」 というのと、『一度に2個づつ』 というのとでは印象が違います。 「多い方がいいに決まってる」という心理的なバイアスが働いてしまうのは否めないですし、それによって、無知な方々が安易に決めてしまうのもうなづけなくはないです。

でも、ここ最近は、コンセプトをお伝えすると納得して頂けることが多くなりました。 また、極力少ない人員で対応したいとか、自動化を目指したいとか、といった声が増えてきたこともあって、納得して頂けるケースが増えてきたように思います。

では、詳しくコンセプトをお伝えしますね。

処理を〝流れ〟で捉える。

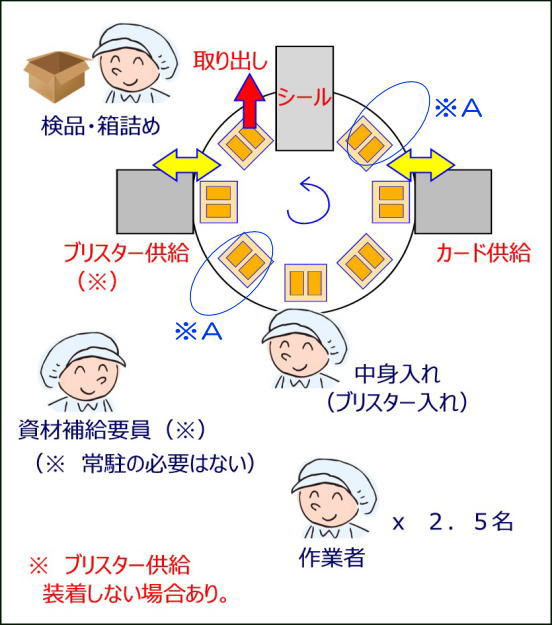

まず、コンセプトの中では、ブリスター包装作業を〝トータルで捉える〟ということを前提としています。 つまり、商品、包装資材を機械にセットし、シールして取り出し、検品・箱詰めするという一連の流れとして考えるということです。

その上で、

滞りのない処理の〝流れ〟を生み出す。

ということをコンセプトとして、設計を行っています。

処理能力からすれば、概ね20~25ショット/分(2個取りとして40個/分)くらいです。 (もっと、大規模なのも可能ですが・・・)

能力、低いな!

なんて、思われるかもしれませんが、重要なのは、それをどんな風に捉えて頂けるか? です。

仮に、前述の木型の場合と比較すれば、能力的には同等と言えます。

多数個木型との決定的な違い。

が、うちの方式は2個を〝確実〟処理するので、不良率が極端に下がります。 また、一番の違いは、その対応人数です。 前述のような木型方式と比べて、半分以下の人員で作業ができます。

ちなみに、取り数の考え方は『欲張らない』ということです。 欲張ってその数を多くしてしまうと、実際にそれを簡単に扱えるのか? という問題が生じます。 また、機械的にも大きくなってしまい、全体の動作も大きくなってしまうのです。 なので、取り扱う個数は、それを加味しながら決定しています。

人件費を比較してみる。

前述の木型の例を参考に違いを計算してみます。 包装単価が同じという想定で考えるとすれば、その差は、単純に人件費ということになります。

仮に、木型を用いた多数個の処理で10名での作業を想定すれば、時給840円(今は1000円程度:(2020年現在))と仮定すると、その人件費は

10名x1000円/時間=10000円/時間

となります。

その一方、うちの場合では、3名程度での対応になるため、

3名x10000円/時間=30000円/時間

労働時間を7時間とすれば、その差額=7万円。 ということです。

自動化に向けた設計コンセプト。

もう一点、大きな違いがあります。 それは〝自動化のしやすさ〟です。

前述のような木型方式では、自動化が想定されていません。 人手による資材投入がコンセプトになっているので自動化しづらいのです。 それに加え、自動で多数個の供給を行なおうとなれば、機械的な構成も複雑になり得ます。 供給ミスした場合のリスクが大きくなってしまうのです。

うちの場合では、自動化に対応しやすい設計となっているため、その対応は容易です。

人件費に対する政策がある以上、人件費の上昇は避けては通れない事案でもあります。 それに加えて、少子高齢化や働き方の多様化によって人材の確保が難しくなってきているということもあります。

そういった問題にどう対処していくか? その答えの一つが自動化です。 そう考えると、自動化が行いやすいかどうか? ということもポイントになってきます。

また、人件費の面を考えてれば、自動化しないまでも、少ない人員で効率よく作業ができるどうかということが、これからのキーワードになっていくと思われます。

しかし、自動化にはコストもかかります。器材の性能が良くなってきたとはいえ、まだまだ人手の方がいい場合もあります。

ひとつの方法として、人手でできるところは人手に任せ、機械化・合理化できるところは機械化してみるなどといった〝すみわけ的〟な考えもアリだと思います。

いずれにしても、人件費をどう捉えていくか? 考えていくべき局面になってきてるってのは確かなようです。

修正・加筆 2024/06/21

時短設計®な視点で、あなたの作業現場が、少しでもハッピーに快適になることサポートをしています。 ご相談は随時受け付けております! お気軽に。